مکانیکال سیل، سیل مکانیکی، آب بند مکانیکیکالاپمپ تخصصی ترین مرکز مشاوره، تامین و تعمیر انواع پمپ و موتور آلات صنعتی در ایران |

کالاپمپ | مشاوره تخصصی، انتخاب هوشمندانه

: مکانیکال سیل

آب بندي محور (shaft sealing)بالغ برچندین سال است كه نشتي مايعات در امتداد محور پمپ از داخل پوسته با بكارگيري مواد و قطعاتي كه مجموعتا بنام پكينگ (Packing) ناميده ميشود به حداقل رسانيده شده است.

امروزه نيز عليرغم پيشرفت هاي روز افزوني كه در طراحي پمپهاي فرايندي صورت گرفته ولي همواره پكينگها به علت پائين بودن هزينه اوليه و همچنين كاربرد آسان آنها براي اپراتورها در محدوده وسيعي مورد استفاده قرار مي گيرند.

پكينگ (Packing)

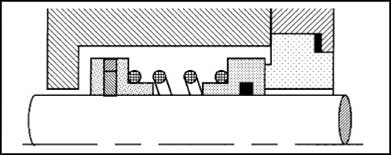

پكينگ ها در درون جعبه آب بندي فشرده شده و پس از فشرده شدن بصورت شعاعي منبسط شده و همين باز شدن آنها باعث آب بندي محور پمپ در داخل جعبه آب بندي مي گردد.چون بين پكينگ و مجموعه جعبه آب بندي هيچگونه حركت نسبي وجود ندارد لذا اين قطعات به درستي وظيفه خود را انجام مي دهند.

اما با توجه به چرخش محور همواره يك مقدار مشخصي اصطكاك برروي سوراخ پكينگ ها كه در تماس با محور هستند بوجود مي آيد و لذا وجود مقداري نشتي كه باعث روانكاري و خنك كردن اين قسمت گردد؛ همواره ضروري مي باشد.

بنابراين لازم است بيان گردد وظيفه پكينگ حذف كامل نشتي از پمپ نبوده و وظيفه اصلي آن محدود كردن ميزان نشتي تا ميزان 40 تا 60 قطره درهر دقيقه خواهد بود.عليرغم اين؛ همواره در محل قرارگيري پكينگ يك مقدار مشخصي سايش بوجود خواهد آمد ولذا لازم است تا دراين منطقه از بوشهاي محافظ (protective sleeve) استفاده شود.

جالب است بدانيد كه بيشترين سايش برروي بوش محافظ معمولا توسط يك يا دو حلقه از پكينگ هاي بيروني بوجود مي آيد كه مي توان اين حلقه ها را در مدت زمان كاركرد مناسب آنها با توقف كوتاه پمپ تعويض نمود.

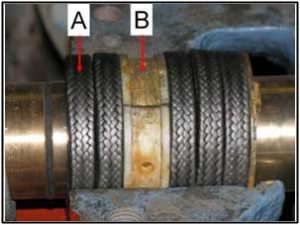

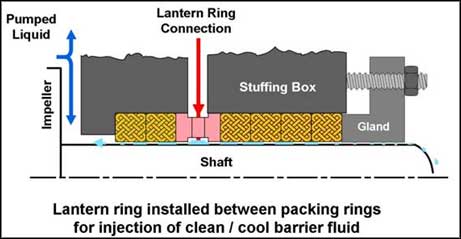

اگر سيال موجود در پمپ داراي خورندگي باشد آنگاه لازم است تا از يك رينگ فانوسي (Lantern Ring) جهت ورود يكنواخت سيال آب بندي تميز كه جايگزين سيال موجود درپمپ دراين قسمت گرديده استفاده شود.درشکل زیر A نشان دهنده پکینگ وb نشان دهنده رینگ فانوسی می باشد.

فشار اين سيال آب بندي تميز بايد 10 تا 15psi بالاتر از فشار موجود در پشت پروانه در قسمت پائين جعبه آب بندي باشد.اين فشار باعث مي شود تا سيال آب بندي تميز باعث خنك كردن و روانكاري مورد نياز بين محور و پكينگ گرديده و ورود هر مقدار از سيال موجود درپمپ را به ناحيه جعبه آب بندي محدود مي سازد.رينگ فانوسي معمولا در قسمتي كه به اندازه 2 تا 3 حلقه پكينگ از انتهاي جعبه آب بندي فاصله دارد قرار داده شده و دراين نقطه گذرگاه ورود سيال آب بندي به آن متصل خواهد شد.

شكل زير را ببينيد.

اما در موارديكه خورندگي سيال موجود در پمپ خيلي زياد بوده و همچنين وجود مقداري آلودگي در سیال پمپ شده قابل قبول باشد آنگاه مي توان رينگ فانوسي را در انتهاي محفظه آب بندي قرار دارد. با تغيير موقعيت لاين ورود مواد آب بندي به موقعيت جديد رينگ فانوسي ؛سيال آب بندي با فشار بالا به اين رينگ وارد شده و مقداري از آن نيز وارد سيال موجود در پمپ مي گردد.

همانگونه كه بيان شد چون وجود كمي آلودگي براي محصول پمپ شده مجاز ميباشد لذا ورود اين مقدار از سيال آب بندي به داخل سيال موجود در پمپ بلامانع است.قرارگيري رينگ فانوسي در اين قسمت باعث عدم ورود سيال پمپ شده (كه حاوی ذرات ساينده است) به داخل محفظه آب بندي گرديده و نهايتا از صدمات وارده به پكينگ ها جلوگيري مي گردد.

لازم به ذكر است كه اين سيستم به مقدار بيشتري از سيال آب بندي تميز احتياج خواهد داشت و مقدار زيادي از اين سيال نيز وارد فرايند پمپاژ خواهد شد.

اگرچه ساختار و جنس مواد تشكيل دهنده پكينگها تغييرات عمده اي درطول ساليان متمادي پيدا كرده انداما اين قطعات همواره داراي عيوب ومزایایی بوده اند كه به برخي از آنها در زير اشاره شده است:

مزايا:

1-اين قطعات داراي قيمت ارزاني مي باشند.

2-اين قطعات به ندرت باعث بروز خرابي هاي عمده در پمپها مي گردند.

3-اين قطعات را مي توان بدون دمونتاژ كردن پمپ تعويض يا تنظيم نمود.

4-بيشترتعميركارهاي تجهيزات آشنايي كامل با اين نوع قطعات را دارا ميباشد.

معايب:

1-بكارگيري پكينگها باعث كمتر شدن ميزان بازدهي پمپ مي گردد.

2-لازمست تادرپريودهاي مشخص نسبت به تعويض پكينگها وهمچنين بوش محافظ اقدام كرد.

3-پكينگها را بايد در دوره هاي زماني مشخص تنظيم كرد.

4-تنظيم پكينگها نياز به تجربه دراين زمينه دارد.

5-بكارگيري پكينگها مستلزم آنستكه همواره مقداري نشتي وجود داشته باشد.

آب بندهاي مكانيكي (Mechanical seals)

امروزه با توجه به مسائل مربوط به محيط زيست و امكان آلودگي محيط بوسيله نشتي حاصله از پكينگها ودر نهايت تجمع مايع حاصل از نشتي در محيط و همچنين با توجه به اين كه بروز نشتي در مورد يك سيال خطرناك ،بسيار مضر مي باشد لذا در بيشتر موارد بجاي پكينگها؛از آب بندهاي مكانيكي استفاده شده وبكارگيري آنها روز به روز در حال افزايش مي باشد.

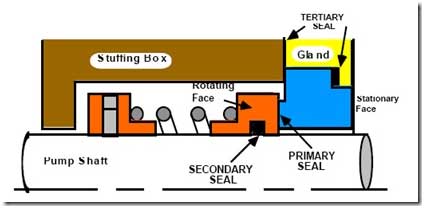

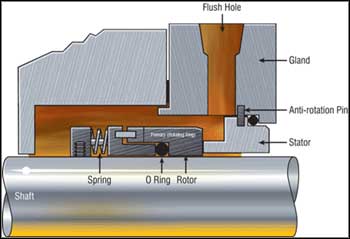

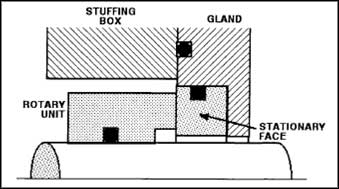

يك آب بند مكانيكي از دو سطح تخت كه در روبروي يكديگر درحال چرخش ميباشد تشكيل مي گردد.سطح دوار (Rotating Face) بوسيله محور پمپ محافظت می شود در حالي كه سطح ثابت(stationary face) بوسيله روبند يا گلند نگه داشته مي شود.چون در اين نوع آب بندي همواره يك سطح در حال حركت بوده و ساير سطوح بصورت ثابت نگه داشته ميشوند لذا به اين نوع از سيستم آب بندي اصطلاحا آب بندي ديناميكي(Dynamic seal) نيز گفته ميشود.

دريك آب بند اوليه همواره از 4 مسير امكان بروز نشتي وجود داشته كه بايد آنها را مد نظر قرار داد.

1-بين دو سطح آب بندي

2-بين سطح دوار و محور

3-بين سطح ثابت و گلند

4-بين گلند و محفظه آب بندي(stuffing box)

شكل زیر را ببينيد:

موارد نام برده شده در رديف 3و4از آيتم هاي فوق معمولا آب بندي هاي استاتيكي هستند زيرا هيچگونه حركت نسبي بين هردو قسمت آنها وجود ندارد.اينها را غالبا به عنوان سومين آب بند(Tertiary seal)نيز مي شناسند و ممكن است يك واشر (gasket) يا يك ا- رينگ(o-ring)که جنس آن منطبق بر سيال موجود در پمپاژ باشد نيز در آنها مورد استفاده قرار بگيرد.

در طرحهاي آب بندهاي قديمي؛آب بند ثانويه(second seal) كه در زير سطح دوار قرار داشت به سمت جلو و عقب برروي محور حركت كرده و اين حركت سبب بوجود آمدن خوردگي و خرابي هاي نا بهنگام مي گرديد. امادر طرحهاي جديد آب بندي؛آب بند ثانويه ثابت خواهد شدو بنابراين از بروز خوردگي حاصل از سايش و مشكلات مربوط به آن برروي محور جلوگيري گرديده است.

درهنگاميكه پمپ در حالت نرمال كار ميكند سطوح ثابت و متحرك بوسيله فشار سيال موجود در محفظه آب بندي بصورت كاملا بسته نگه داشته ميشود.در هنگام راه اندازي اوليه ويا توقف پمپ فشار موجود در محفظه آب بندي بوسيله نيروي فنر آب بند مكانيكي زياد مي شود.

تطابق آب بند با نوع سرويس

در حاليكه كار كردن با برخي مايعات آسان مي باشد ولي درمورد برخي ديگر اين موضوع برعكس بوده و كار كردن با آنها بسيار مشكل است؛لذا ضروريست تا حتي فروشنده آب بند نيز نسبت به فاكتورهايي كه در انتخاب آب بند موثر هستند اطلاعات كافي داشته باشد.اين فاكتورها شامل موارد ذيل ميباشد:

*فشار

*دما

*خوردگي

*سائيدگي

*ويسكوزيته

*تمايل به كريستالي شدن

*سمي بودن(Toxicity)

*سرعت چرخش

*تعدد کارکرد

*تجارب ميداني قبلي

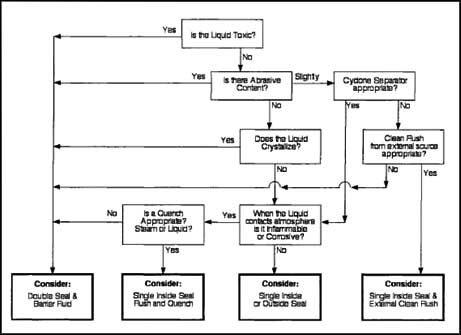

ارزشمند ترين آيتم دربين موارد فوق مربوط به تجربيات قبلي حاصله از كاركرد نمونه اي از آن آب بند مي باشد.اگر تاريخچه اي از يك آب بند ويژه كه در داخل سرويس مشابه سرويس مورد نظر ودر شرايطي كه مشابه شرايط فعلي ما مي باشد وجود داشته باشد آنگاه بكار گيري اين تاريخچه تجربيات؛ بر ساير فاكتورها ارجحيت خواهد داشت.در نمودار زير نحوه انتخاب آب بندها نشان داده شده است.

استفاده كننده نهايي از آب بندهاي مكانيكي در صورتي قادر خواهد بود نسبت به تعيین آب بندمكانيكي مورد نياز خود اقدام كند كه اطلاعات كافي و مناسب در ارتباط با اين آب بندها وساير موارد مرتبط با آنها داشته باشد.

در چنين صورتي است كه مي توان مدل مناسب خود را تعیين و آنرا به تامين كننده پمپ اعلام نمايند.

سطوح آب بندي (the seal faces)

بيشتر آب بندهاي مكانيكي داراي يك سطح چرخنده با جنس نرمتر بوده كه برروي يك سطح ثابت سخت تر قرار ميگيرد.

درطول ساليان متمادي از كربن بعنوان عمومي ترين سطح دوار برروي سطح ثابت از جنس سراميك استفاده مي شد.كاربرد اين جنسها هنوز نيز متداول بوده و امروزه با اضافه كردن موادي همچون فولاد ضد زنگ (Stainless steel) ويا حتي سطوح سخت تري نظير كاربيد تنگستن ويا كاربيد سيليكون به آنها باعث كاربرد فزاينده اي در آنها گرديده اند.صرف نظر از نوع جنس بكار رفته بر روي سطح آب بندلازمست تا همواره يك فيلم نازكي از سيال جهت ايجاد مقدار روانكاري در بين سطوح وجود داشته باشد .اما تركيب نيروي حاصله از فنر و همچنين فشار سيال حاصله از محفظه آب بندي باعث ايجاد نيروي نهايي برروي سطح آب بند مي گردد.

اگر اين نيروي بسته شدن(closing force) خيلي زياد باشد باعث كاهش مقدار سيال دربين سطوح مي گردد.اين نيز خود باعث افزايش در ميزان حرارت توليدي گرديده و نهايتا سايش و خوردگي نابهنگام را برروي سطوح بهمراه خواهد داشت.

اگر اين نيرو خيلي كم باشد آنگاه سطوح مي توانند به سادگي باز شده و نشتي بروز خواهد كرد.سازندگان آب بندهاي مكانيكي همواره سعي مي كنندتا با ايجاد سختي مناسب در سطوح آب بند ها، طرحهاي خود را بهينه نمايند.

امروزه مقدار تلرانس سخت بودن سطوح در استاندارد مشخص گرديده و مقدار آن 2باندنورهليم بوده و بعبارت ديگر مقدار 23.2 ميليونيوم اينچ ميباشد. Inch)0.0000232)

جهت دستيابي به اين دقت،می بایست سطوح آب بندي با صفحات پولیشکاری خاص توسط ماشیهای لپینگ (lapping machines) سنگ زده شوند.

در انتها نيز لازم است تا صافي سطح نهايي بروي يك سطح سخت نوري و با استفاده از يك منبع نور تكرنگ چك گردد.

با توجه به مطالب فوق و حساسيت موجود دراين سطوح بديهي است كه جابجايي اين سطوح بايد با دقت كافي صورت پذيردو همچنين ضروريست نصب اين قطعات كاملا مطابق با دستور العمل نصب ارائه شده توسط سازنده انجام شود.

گزينه هاي قابل انعطاف آب بند (seal flexibility options)

درصورت وجود هرگونه حركت محوري ويا شعاعي محور لازم خواهدشد تا فنر(فنرها) مقداري قابليت انعطاف به منظور حفظ سطوح درحالت بسته شده در همان حالت را دارا باشند.اين قابليت انعطاف اگر چه مي تواند تا يك درجه اطميناني انجام گيرد ولي شرايط مكانيكي پمپ از جمله يك مقدار حداقل براي ضريب لاغر شدگی(نسبت طول به كمترين شعاع چرخش مقطع ستونslenderness ratio )نقش اساسي و مهمي را در قابليت اطمينان آب بند ايفا مي كند.اين قابليت انعطاف آب بند معمولا بوسيله موارد ذيل تامين مي گردد:

*يك فنر تكي بزرگ

*يك سري از فنرهاي كوچك

*بوسيله قرار گيري يك آكاردئوني (bellows)

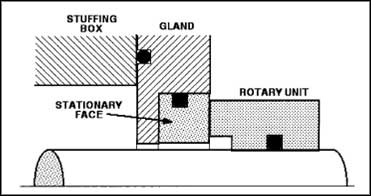

درآب بندهاي مكانيكي با طرح قديمي معمولا فنرها بر روي سطح چرخشي بكار ميرفتندكه به اين نوع آب بند ها اصطلاحا آب بنددوارياچرخشی (Rotary seal) گفته ميشد.زيرا در اين نوع آب بندها فنرها ويا آكاردئوني به همراه محور مي گردند. طرحهاي جديدتر بگونه اي است که فنرها و يا آكاردئوني آب بند بر روي سطح ثابت قرار مي گيرد.(stationary face)

در چنين صورتي است كه مي توان مدل مناسب خود را تعیين و آنرا به تامين كننده پمپ اعلام نمايند.

سطوح آب بندي (the seal faces)

بيشتر آب بندهاي مكانيكي داراي يك سطح چرخنده با جنس نرمتر بوده كه برروي يك سطح ثابت سخت تر قرار ميگيرد.

درطول ساليان متمادي از كربن بعنوان عمومي ترين سطح دوار برروي سطح ثابت از جنس سراميك استفاده مي شد.كاربرد اين جنسها هنوز نيز متداول بوده و امروزه با اضافه كردن موادي همچون فولاد ضد زنگ (Stainless steel) ويا حتي سطوح سخت تري نظير كاربيد تنگستن ويا كاربيد سيليكون به آنها باعث كاربرد فزاينده اي در آنها گرديده اند.صرف نظر از نوع جنس بكار رفته بر روي سطح آب بندلازمست تا همواره يك فيلم نازكي از سيال جهت ايجاد مقدار روانكاري در بين سطوح وجود داشته باشد .اما تركيب نيروي حاصله از فنر و همچنين فشار سيال حاصله از محفظه آب بندي باعث ايجاد نيروي نهايي برروي سطح آب بند مي گردد.

اگر اين نيروي بسته شدن(closing force) خيلي زياد باشد باعث كاهش مقدار سيال دربين سطوح مي گردد.اين نيز خود باعث افزايش در ميزان حرارت توليدي گرديده و نهايتا سايش و خوردگي نابهنگام را برروي سطوح بهمراه خواهد داشت.

اگر اين نيرو خيلي كم باشد آنگاه سطوح مي توانند به سادگي باز شده و نشتي بروز خواهد كرد.سازندگان آب بندهاي مكانيكي همواره سعي مي كنندتا با ايجاد سختي مناسب در سطوح آب بند ها، طرحهاي خود را بهينه نمايند.

امروزه مقدار تلرانس سخت بودن سطوح در استاندارد مشخص گرديده و مقدار آن 2باندنورهليم بوده و بعبارت ديگر مقدار 23.2 ميليونيوم اينچ ميباشد. Inch)0.0000232)

جهت دستيابي به اين دقت،می بایست سطوح آب بندي با صفحات پولیشکاری خاص توسط ماشیهای لپینگ (lapping machines) سنگ زده شوند.

در انتها نيز لازم است تا صافي سطح نهايي بروي يك سطح سخت نوري و با استفاده از يك منبع نور تكرنگ چك گردد.

با توجه به مطالب فوق و حساسيت موجود دراين سطوح بديهي است كه جابجايي اين سطوح بايد با دقت كافي صورت پذيردو همچنين ضروريست نصب اين قطعات كاملا مطابق با دستور العمل نصب ارائه شده توسط سازنده انجام شود.

گزينه هاي قابل انعطاف آب بند (seal flexibility options)

درصورت وجود هرگونه حركت محوري ويا شعاعي محور لازم خواهدشد تا فنر(فنرها) مقداري قابليت انعطاف به منظور حفظ سطوح درحالت بسته شده در همان حالت را دارا باشند.اين قابليت انعطاف اگر چه مي تواند تا يك درجه اطميناني انجام گيرد ولي شرايط مكانيكي پمپ از جمله يك مقدار حداقل براي ضريب لاغر شدگی(نسبت طول به كمترين شعاع چرخش مقطع ستونslenderness ratio )نقش اساسي و مهمي را در قابليت اطمينان آب بند ايفا مي كند.اين قابليت انعطاف آب بند معمولا بوسيله موارد ذيل تامين مي گردد:

*يك فنر تكي بزرگ

*يك سري از فنرهاي كوچك

*بوسيله قرار گيري يك آكاردئوني (bellows)

درآب بندهاي مكانيكي با طرح قديمي معمولا فنرها بر روي سطح چرخشي بكار ميرفتندكه به اين نوع آب بند ها اصطلاحا آب بنددوارياچرخشی (Rotary seal) گفته ميشد.زيرا در اين نوع آب بندها فنرها ويا آكاردئوني به همراه محور مي گردند. طرحهاي جديدتر بگونه اي است که فنرها و يا آكاردئوني آب بند بر روي سطح ثابت قرار مي گيرد.(stationary face)

اكثر آب بندهايي كه امروزه طراحي مي شونداز يك فنر تكي بزرگ كه در اطراف محور پيچيده شده است استفاده مي كنند.اين فنر در زمان راه اندازي اوليه و يا توقف پمپ يك نيروي بسيار قوي كه تحت عنوان نيروي بسته شدن (closing force) مي باشد را ايجاد مي كند.

نصب اين فنر تكي به چرخش محور در جهت محكم كردن كويل فنر بستگي دارد.

در طرحهاي بعدي از مجموعه اي از فنرها كه در اطراف محور قرار گرفته اند استفاده شده است.اين كار باعث ايجاد نيروي زيادي به سطح آب بند ميگردد.

چون فنرهاي كوچكتر مي توانند آسانتر گير بكنند لذا در بيشتر آب بندهايي كه از اين طرح استفاده مي شود معمولا فنرها را بطور كامل در بيرون از سيال پمپاژ تعبيه مي كنند.عمومي ترين طرح آب بندها در بيشتر موارد بصورت اب بند آكاردئوني فلزي (Metal bellows seal)بوده كه از يك سري صفحات فلزي باريك كه به يكديگر جوش داده شده اند تشكيل گرديده است.

اين صفحات در كنار يكديگر تشكيل يك آكاردئوني را داده كه از بروز نشتي جلوگيري مي كند.اين بلوزها باعث ميگردند تا نيروي بسته شدن بصورت يكپارچه تر در بين سطح ايجاد گرديده و همچنين باعث حذف آب بندي ثانويه خواهد شد كه اين نيز به خودي خود باعث ميگردد تا صدمات ناشي از خوردگي بصورت اتوماتيك متوقف گردد.

اما نيروي اصلي مربوط به بستن توسط فشار موجود در محفظه آب بندي ايجاد مي گردد و نيروي بستن حاصل از فنرها و بلوزها صرفا براي هرگونه حركت محور ونگه داشتن سطح آب بندي در طول زمان راه اندازي اوليه و توقف پمپ ايجاد ميگردد.

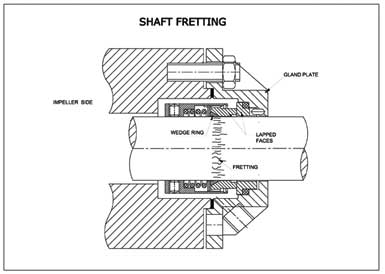

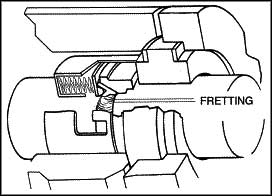

آب بندي سايشي (fretting seals)

محور يك پمپ حركت هاي شعاعي و محوري را كه به علت تلرانسهاي مربوط به ياتاقانها ؛ارتعاشات و همچنين بروز انحراف در محور بوجود مي آيندرا تحمل خواهد كرد.علاوه براين چون نگه داشتن دو صفحه در حالت توازي مطلق در آب بند مكانيكي نيز مشكل است اين خود به دليل حركات صفحات بوده كه در اثر عوامل زير بوجود مي آيد:

*تلرانسهاي مربوط به تجهيزات ونصب

*رشد حرارتي

*عدم هم راستايي در محور ويا كرنش لوله(تغيير بعد نسبي)

براي اينكه صفحات آب بند به موازات يكديگر نگه داشته شوند؛لازم است تا فنرها با توجه به حركت محور ،آب بند را تنظيم نمايند.

اگر دراين شرايط از يك الاستومر بين سطح دوار و محور استفاده شود؛آنگاه اين قطعه برروي محور بسمت جلو ويا عقب ميرود.حركت اين قطعه باعث پوليش كاري سطح محور گرديده و در صورت تكرار، اين حركت باعث خواهد شد كه پوشش محافظ برروي محور در مقابل اكسيداسيون از روي آن برداشته شود.

برداشته شدن اين لايه محافظ از روي محور باعث ميگردد كه در آن نقطه و برروي محور يك شيار ايجاد شود.اين شيار باعث بروز نشتي گرديده و در صورتي كه اين پديده تكرار شود آنگاه بايد نسبت به تعمير يا تعويض محور اقدام كرد.

جهت جلوگيري از بروز اين مشكل مي توان از يك بوش فلزي (sleeve) برروي محور استفاده كرد و اين بوش بعنوان فداشونده عمل كرده و پس از بروز ايراد ميتوان بجاي تعويض محور نسبت به جايگزيني اين بوش اقدام نمود. (همانند بوشي كه در محفظه آب بندي بكار مي رودو قبلا توضيح داده شد)

اما تنها روش مرتفع نمودن ايراد خوردگي ناشي از سايش(fretting corrostion)حذف حالت ديناميكي آب بند ميباشد.

امروزه بيشتر سازندگان آب بندهاي مكانيكي؛آب بندهاي خود را تحت عنوان آب بندهاي بدون سايش (non-fretting seals) توليد مي كنند كه اين كار باعث جلوگيري از خوردگي ناشي از سايش در قطعات پمپ مي گردد.

نصب اين فنر تكي به چرخش محور در جهت محكم كردن كويل فنر بستگي دارد.

در طرحهاي بعدي از مجموعه اي از فنرها كه در اطراف محور قرار گرفته اند استفاده شده است.اين كار باعث ايجاد نيروي زيادي به سطح آب بند ميگردد.

چون فنرهاي كوچكتر مي توانند آسانتر گير بكنند لذا در بيشتر آب بندهايي كه از اين طرح استفاده مي شود معمولا فنرها را بطور كامل در بيرون از سيال پمپاژ تعبيه مي كنند.عمومي ترين طرح آب بندها در بيشتر موارد بصورت اب بند آكاردئوني فلزي (Metal bellows seal)بوده كه از يك سري صفحات فلزي باريك كه به يكديگر جوش داده شده اند تشكيل گرديده است.

اين صفحات در كنار يكديگر تشكيل يك آكاردئوني را داده كه از بروز نشتي جلوگيري مي كند.اين بلوزها باعث ميگردند تا نيروي بسته شدن بصورت يكپارچه تر در بين سطح ايجاد گرديده و همچنين باعث حذف آب بندي ثانويه خواهد شد كه اين نيز به خودي خود باعث ميگردد تا صدمات ناشي از خوردگي بصورت اتوماتيك متوقف گردد.

اما نيروي اصلي مربوط به بستن توسط فشار موجود در محفظه آب بندي ايجاد مي گردد و نيروي بستن حاصل از فنرها و بلوزها صرفا براي هرگونه حركت محور ونگه داشتن سطح آب بندي در طول زمان راه اندازي اوليه و توقف پمپ ايجاد ميگردد.

آب بندي سايشي (fretting seals)

محور يك پمپ حركت هاي شعاعي و محوري را كه به علت تلرانسهاي مربوط به ياتاقانها ؛ارتعاشات و همچنين بروز انحراف در محور بوجود مي آيندرا تحمل خواهد كرد.علاوه براين چون نگه داشتن دو صفحه در حالت توازي مطلق در آب بند مكانيكي نيز مشكل است اين خود به دليل حركات صفحات بوده كه در اثر عوامل زير بوجود مي آيد:

*تلرانسهاي مربوط به تجهيزات ونصب

*رشد حرارتي

*عدم هم راستايي در محور ويا كرنش لوله(تغيير بعد نسبي)

براي اينكه صفحات آب بند به موازات يكديگر نگه داشته شوند؛لازم است تا فنرها با توجه به حركت محور ،آب بند را تنظيم نمايند.

اگر دراين شرايط از يك الاستومر بين سطح دوار و محور استفاده شود؛آنگاه اين قطعه برروي محور بسمت جلو ويا عقب ميرود.حركت اين قطعه باعث پوليش كاري سطح محور گرديده و در صورت تكرار، اين حركت باعث خواهد شد كه پوشش محافظ برروي محور در مقابل اكسيداسيون از روي آن برداشته شود.

برداشته شدن اين لايه محافظ از روي محور باعث ميگردد كه در آن نقطه و برروي محور يك شيار ايجاد شود.اين شيار باعث بروز نشتي گرديده و در صورتي كه اين پديده تكرار شود آنگاه بايد نسبت به تعمير يا تعويض محور اقدام كرد.

جهت جلوگيري از بروز اين مشكل مي توان از يك بوش فلزي (sleeve) برروي محور استفاده كرد و اين بوش بعنوان فداشونده عمل كرده و پس از بروز ايراد ميتوان بجاي تعويض محور نسبت به جايگزيني اين بوش اقدام نمود. (همانند بوشي كه در محفظه آب بندي بكار مي رودو قبلا توضيح داده شد)

اما تنها روش مرتفع نمودن ايراد خوردگي ناشي از سايش(fretting corrostion)حذف حالت ديناميكي آب بند ميباشد.

امروزه بيشتر سازندگان آب بندهاي مكانيكي؛آب بندهاي خود را تحت عنوان آب بندهاي بدون سايش (non-fretting seals) توليد مي كنند كه اين كار باعث جلوگيري از خوردگي ناشي از سايش در قطعات پمپ مي گردد.

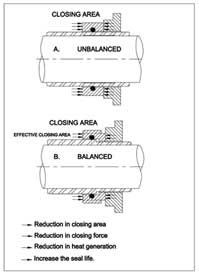

آب بندهاي بالانس ويا غير بالنس (Balanced or unbalanced seals)

در بالانس يك آب بندمكانيكي مقدار و بزرگي برآيند نيروي بسته شدن سطوح مشخص ميگردد.اين بالانس درنيروهاي موثر در سطح مقطع آب بند با فشار موجود در محفظه آب بندي ايجاد ميگردد.

در يك آب بند غير بالانس سطح مقطع كامل در قسمت سطح متحرك در معرض فشار محفظه آب بندي قرار گرفته و همين حالت باعث ايجاد نيروي بسته شدن بزرگتري در بين سطوح آب بندي مي شود.بعنوان مثال اگر فشار اندازه 50psi برروي قسمت پشت سطح دواربه اندازه 2 اينچ مربع وارد گرددانگاه نیروی لازم برای بسته نگه داشتن سطوح برابر حاصلضرب 50 در 2 یعنی 100 پوند خواهد بود.

اما ساختار افت فشار در سرتاسر سطوح آب بند كاملا نا شناخته بوده و معمولا آنرا بصورت خطي در نظر مي گيرند.بنابراين فشار متوسط دربين سطوح برابر25psi خواهد شدو در نتيجه نيرويي كه ميخواهد سطوح آب بند را باز كند از حاصل ضرب 25psi در مقدار سطح2 اينچ مربع حاصل گرديده كه مقدار آن برابر 50 پوند ميگردد.لذا مقدار بزرگي نيرويي كه ميخواهد سطوح آب بند را بسته نگه دارد به اندازه 2 برابر نيرويي است كه سعي درباز شدن سطح دارد.بروز چنين شرايطي در آب بند غير بالانس باعث بروز اثراتي همچون بالا رفتن دماي كاركرد و افزايش نرخ سايش ميگردد.اين شرايط در هنگاميكه دماي مايع و خورندگي آن زياد باشد بسيار اثر پذيرتر خواهد بود.

بالانس كردن يك آب بند مكانيكي(بالانس نیرویی) باعث كاهش ميزان نيروي بسته شدن گرديده و در نتيجه افزايش عمر آب بند را به همراه خواهد داشت.اين نيز بواسطه كاهش سطح مقطع موثر در سطح دوار قابل حصول بوده و مي توان بوسيله پله دار كردن محور ويا استفاده از يك بوش به آن دست پيدا كرد.اگرچه ممكن است آب بندهاي بالانس شده جوابگوي بسياري از مسائل و مشكلات دراين زمينه باشند ولي در برخي از سرويسها ممكن است بهتر باشد تا از آب بندهاي غير بالانس استفاده شود.

در بالانس يك آب بندمكانيكي مقدار و بزرگي برآيند نيروي بسته شدن سطوح مشخص ميگردد.اين بالانس درنيروهاي موثر در سطح مقطع آب بند با فشار موجود در محفظه آب بندي ايجاد ميگردد.

در يك آب بند غير بالانس سطح مقطع كامل در قسمت سطح متحرك در معرض فشار محفظه آب بندي قرار گرفته و همين حالت باعث ايجاد نيروي بسته شدن بزرگتري در بين سطوح آب بندي مي شود.بعنوان مثال اگر فشار اندازه 50psi برروي قسمت پشت سطح دواربه اندازه 2 اينچ مربع وارد گرددانگاه نیروی لازم برای بسته نگه داشتن سطوح برابر حاصلضرب 50 در 2 یعنی 100 پوند خواهد بود.

اما ساختار افت فشار در سرتاسر سطوح آب بند كاملا نا شناخته بوده و معمولا آنرا بصورت خطي در نظر مي گيرند.بنابراين فشار متوسط دربين سطوح برابر25psi خواهد شدو در نتيجه نيرويي كه ميخواهد سطوح آب بند را باز كند از حاصل ضرب 25psi در مقدار سطح2 اينچ مربع حاصل گرديده كه مقدار آن برابر 50 پوند ميگردد.لذا مقدار بزرگي نيرويي كه ميخواهد سطوح آب بند را بسته نگه دارد به اندازه 2 برابر نيرويي است كه سعي درباز شدن سطح دارد.بروز چنين شرايطي در آب بند غير بالانس باعث بروز اثراتي همچون بالا رفتن دماي كاركرد و افزايش نرخ سايش ميگردد.اين شرايط در هنگاميكه دماي مايع و خورندگي آن زياد باشد بسيار اثر پذيرتر خواهد بود.

بالانس كردن يك آب بند مكانيكي(بالانس نیرویی) باعث كاهش ميزان نيروي بسته شدن گرديده و در نتيجه افزايش عمر آب بند را به همراه خواهد داشت.اين نيز بواسطه كاهش سطح مقطع موثر در سطح دوار قابل حصول بوده و مي توان بوسيله پله دار كردن محور ويا استفاده از يك بوش به آن دست پيدا كرد.اگرچه ممكن است آب بندهاي بالانس شده جوابگوي بسياري از مسائل و مشكلات دراين زمينه باشند ولي در برخي از سرويسها ممكن است بهتر باشد تا از آب بندهاي غير بالانس استفاده شود.

مثلا در برخي كاربردها كه تنها هدف آب بندي يك مايع سرد ميباشد؛آنگاه افزايش دماي كاركرد ممكن است از درجه اهميت كمتري برخوردار باشد.

لذا در اينگونه موارد مي توان از آب بندهاي غير بالانس استفاده نمود.صرف نظر از موارد عنوان شده در فوق؛ هنگامي استفاده از يك آب بند بالانس شده پيشنهاد ميگردد كه فشار درون محفظه آب بندي از50psi فراتر رود.

آب بندهاي بيروني (outside seals)

عمومي ترين موقعيت قرارگيري آب بند ؛ قرار گرفتن آن در درون محفظه آب بندي ميباشد.اين كار داراي چندين مزيت ميباشد:

1-كنترل دما در ناحيه آب بند را مي توان بوسيله يك پوشش(jacket) قرار گرفته برروي محفظه آب بندي مهيا نمود.

2-مي توان بوسيله تزريق يك مايع مناسب تر به درون اتصالات مربوط به شستشو نسبت به عدم نفوذ سیال خورنده ونامناسب موجوددر پمپاژ به درون محفظه آب بندي شده اطمینان حاصل نمود.

3-سطوح آب بند را ميتوان با طراحي اجزاي متنوعي كه در درون محفظه آب بندي قرارداده می شوند همواره از ذرات جامد به دور داشت.

در يك آب بندبيروني موقعيت قرارگيري سطح ثابت برعكس گرديده و اين سطح بروي قسمت گردنده روي محور در بيرون از گلند محفظه آب بندي قرار مي گيرد.

از مزيتهاي اين طرح مي توان به موارد زير اشاره نمود:

1-نصب آسان

2-معمولا ارزان قيمت هستند

3-اين آب بندها امكان كنترل و تميزكاري مداوم و پيوسته را مقدور ميسازد

4-از اين آب بندها ميتوان در مواردي كه محفظه آب بندي خيلي كوچك است استفاده كرد.

5-چون موقعيت قرار گيري آب بندها به ياتاقانها نزديك تر مي باشد؛لذا نسبت به مسائل و مشكلات مربوط به انحرافات و خميدگي محور حساسيت كمتري دارند.

اشكال اصلي اين نوع آب بندها اين است كه؛ نيروي گريز از مركز باعث پرتاب هرگونه ذرات جامدي از قسمت زيرين آب بندبه درون سطوح آب بندي مي گردد.

بنابراين از اين نوع آب بند معمولا در مواردي كه مايع غير خورنده و تميز باشد ميتوان استفاده كرد.

آب بندهاي دوتكه (Split seals)

در سالهاي اخير يك بخش مهم به آب بندهاي بيروني اضافه گرديده وآن استفاده از آب بندهاي دوتكه مي باشد.

اين آب بندها بين محفظه آب بندي و محفظه ياتاقانها قرار مي گيرند.

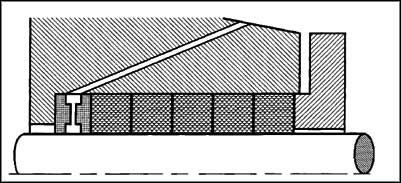

اين مجموعه به گونه ای طراحي گرديده تا هر زمان كه نياز به تعويض آب بند وجود داشت ديگر نيازي به دمونتاژ و باز كردن قطعات پمپ نباشد.نمونه اي از اين آب بند در شكل زیر نشان داده شده است.

با توجه به نوع طراحي اين نوع آب بندها كه تعويض آنها را بسيار ساده كرده است ولی بايد توجه داشت كه در صورت بروز ايراد ابتدا لازمست تا قبل از تعويض آب بند نسبت به ريشه يابي و بررسي ايراد اقدام كرده وآنگاه اقدام به تعويض آب بند نمود.

آب بندهاي كارتريجي (cartridge seals)

در يك آب بند با قطعات منفك از هم(component seals)لازمست كه هر قسمت آب بند بصورت مجزا برروي پمپ مونتاژ شود كه اين نيز به مهارت كافي و زمان لازم جهت انجام اين مونتاژ نياز خواهد داشت.

علاوه براين لازم است تا حداقل موارد زير بعنوان موارد احتياطي در هنگام مونتاژ اين قطعات برروي پمپ مد نظر قرار بگيرد:

1-تعیین يك طول كاركرد دقيق

2-درستي و دقت در مركز سطح ثابت(Stationary face)

3-از سطح آب بند محافظت شود

4-از الاستومرها محافظت شود

در شكل زیر نمونه اي از اين آب بندها نشان داده شده است.

هنگاميكه از يك آب بند با قطعات منفك استفاده مي شود لازمست تا مراحل نصب آن مطابق با فرايند نصب ارائه شده توسط سازنده وبا حداكثر دقت صورت پذيرد.

استفاده از يك آب بند كارتريجي كه قطعات ان بصورت يكپارچه بوده و نيازي به نصب مجزا ندارد اينكار را ساده كرده است.اين آب بندها بصورت مجموعه مونتاژ شده كامل و جامعي بوده كه كليه متعلقات و قطعات آب بند ؛گلند و بوش را در يك مجموعه واحد در كنار يكديگر قرار داده است.

چون در نصب اين قبيل آب بندها نيازي به هيچگونه اندازه گيري براي نصب آنها نميباشد لذا پروسه نصب آنها ساده بوده ودر نتيجه سطح والاستورهاي آنها در مقابل صدمات اتفاقي محافظت مي شوند.همچنين با توجه به اين مزيت زمان سپري شده جهت تعميرات ويا تعويض آنها نيز به مراتب كم ميباشد.

شكل زیرنمونه اي از اين آب بندها را نشان مي دهد:

آب بندهاي كارتريجي در انواع مختلفي در بازار يافت مي شوند و اين آب بندها مي توانند فاكتورهاي ريسك پذير و همچنين ساعات تعميرات اضافي موجود در آب بندهاي با قطعات منفك را حذف نمايند.

لذا در اينگونه موارد مي توان از آب بندهاي غير بالانس استفاده نمود.صرف نظر از موارد عنوان شده در فوق؛ هنگامي استفاده از يك آب بند بالانس شده پيشنهاد ميگردد كه فشار درون محفظه آب بندي از50psi فراتر رود.

آب بندهاي بيروني (outside seals)

عمومي ترين موقعيت قرارگيري آب بند ؛ قرار گرفتن آن در درون محفظه آب بندي ميباشد.اين كار داراي چندين مزيت ميباشد:

1-كنترل دما در ناحيه آب بند را مي توان بوسيله يك پوشش(jacket) قرار گرفته برروي محفظه آب بندي مهيا نمود.

2-مي توان بوسيله تزريق يك مايع مناسب تر به درون اتصالات مربوط به شستشو نسبت به عدم نفوذ سیال خورنده ونامناسب موجوددر پمپاژ به درون محفظه آب بندي شده اطمینان حاصل نمود.

3-سطوح آب بند را ميتوان با طراحي اجزاي متنوعي كه در درون محفظه آب بندي قرارداده می شوند همواره از ذرات جامد به دور داشت.

در يك آب بندبيروني موقعيت قرارگيري سطح ثابت برعكس گرديده و اين سطح بروي قسمت گردنده روي محور در بيرون از گلند محفظه آب بندي قرار مي گيرد.

از مزيتهاي اين طرح مي توان به موارد زير اشاره نمود:

1-نصب آسان

2-معمولا ارزان قيمت هستند

3-اين آب بندها امكان كنترل و تميزكاري مداوم و پيوسته را مقدور ميسازد

4-از اين آب بندها ميتوان در مواردي كه محفظه آب بندي خيلي كوچك است استفاده كرد.

5-چون موقعيت قرار گيري آب بندها به ياتاقانها نزديك تر مي باشد؛لذا نسبت به مسائل و مشكلات مربوط به انحرافات و خميدگي محور حساسيت كمتري دارند.

اشكال اصلي اين نوع آب بندها اين است كه؛ نيروي گريز از مركز باعث پرتاب هرگونه ذرات جامدي از قسمت زيرين آب بندبه درون سطوح آب بندي مي گردد.

بنابراين از اين نوع آب بند معمولا در مواردي كه مايع غير خورنده و تميز باشد ميتوان استفاده كرد.

آب بندهاي دوتكه (Split seals)

در سالهاي اخير يك بخش مهم به آب بندهاي بيروني اضافه گرديده وآن استفاده از آب بندهاي دوتكه مي باشد.

اين آب بندها بين محفظه آب بندي و محفظه ياتاقانها قرار مي گيرند.

اين مجموعه به گونه ای طراحي گرديده تا هر زمان كه نياز به تعويض آب بند وجود داشت ديگر نيازي به دمونتاژ و باز كردن قطعات پمپ نباشد.نمونه اي از اين آب بند در شكل زیر نشان داده شده است.

با توجه به نوع طراحي اين نوع آب بندها كه تعويض آنها را بسيار ساده كرده است ولی بايد توجه داشت كه در صورت بروز ايراد ابتدا لازمست تا قبل از تعويض آب بند نسبت به ريشه يابي و بررسي ايراد اقدام كرده وآنگاه اقدام به تعويض آب بند نمود.

آب بندهاي كارتريجي (cartridge seals)

در يك آب بند با قطعات منفك از هم(component seals)لازمست كه هر قسمت آب بند بصورت مجزا برروي پمپ مونتاژ شود كه اين نيز به مهارت كافي و زمان لازم جهت انجام اين مونتاژ نياز خواهد داشت.

علاوه براين لازم است تا حداقل موارد زير بعنوان موارد احتياطي در هنگام مونتاژ اين قطعات برروي پمپ مد نظر قرار بگيرد:

1-تعیین يك طول كاركرد دقيق

2-درستي و دقت در مركز سطح ثابت(Stationary face)

3-از سطح آب بند محافظت شود

4-از الاستومرها محافظت شود

در شكل زیر نمونه اي از اين آب بندها نشان داده شده است.

هنگاميكه از يك آب بند با قطعات منفك استفاده مي شود لازمست تا مراحل نصب آن مطابق با فرايند نصب ارائه شده توسط سازنده وبا حداكثر دقت صورت پذيرد.

استفاده از يك آب بند كارتريجي كه قطعات ان بصورت يكپارچه بوده و نيازي به نصب مجزا ندارد اينكار را ساده كرده است.اين آب بندها بصورت مجموعه مونتاژ شده كامل و جامعي بوده كه كليه متعلقات و قطعات آب بند ؛گلند و بوش را در يك مجموعه واحد در كنار يكديگر قرار داده است.

چون در نصب اين قبيل آب بندها نيازي به هيچگونه اندازه گيري براي نصب آنها نميباشد لذا پروسه نصب آنها ساده بوده ودر نتيجه سطح والاستورهاي آنها در مقابل صدمات اتفاقي محافظت مي شوند.همچنين با توجه به اين مزيت زمان سپري شده جهت تعميرات ويا تعويض آنها نيز به مراتب كم ميباشد.

شكل زیرنمونه اي از اين آب بندها را نشان مي دهد:

آب بندهاي كارتريجي در انواع مختلفي در بازار يافت مي شوند و اين آب بندها مي توانند فاكتورهاي ريسك پذير و همچنين ساعات تعميرات اضافي موجود در آب بندهاي با قطعات منفك را حذف نمايند.

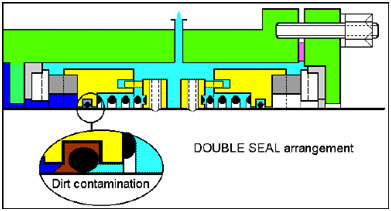

آب بندهاي دوتايي (Double seals)

ازاين آب بندها هنگامي به جای آب بندهاي تكي استفاده مي شود كه ميزان نشتي بسيار كم مدنظر باشد.اين آب بندها از دو مجموعه سطوح آب بندي كه با هم تركيب شده اند تشكيل يافته كه اين كار باعث افزايش محافظت از محيط در مقابل مايع پمپاژ شده ميباشد.اين آب بندها اغلب در موارديكه سيال از نوع فرار(Volatile)؛سمي(Toxic)؛سرطانزا(carcinogenic)؛خطرناكودارای خاصیت روانکاری ضعیفی باشد؛مورد استفاده قرار ميگيرند.

اب بندهای دوتایی همواره به سه صورت می توانند قراربگیرندواین سه نوع قرارگیری عبارت است از:

1-پشت به پشت(back to back)

2-صفحه به صفحه در روبرو(face to face)

3-پشت سرهم(Tandem)

در تمامي اینموارد، سیستم سيال مانع(Barrier fluid system) جهت نگه داشتن سيال يا گاز در بين صفحات آب بند مورد نياز مي باشد.سیال مانع،سیالی است که از یک منبع خارجی(seal pot) با فشاری بیشتر از فشار محفظه آب بند تامین شده باشد.درواقع سیال مانع(barrier fluid) یک اصطلاح می باشد.باوجود این سیال، سیال فرایندی از محیط اطراف ایزوله شده ودر صورت نشت مکانیکال سیل،سیال مانع که فشار بیشتری دارد مانع از نشت سیال به بیرون شده وسیال مانع داخل پمپ میگردد.کاهش فشار درseal pot معیاری جهت نشت مکانیکال سیل خواهد بود.

اگر سیال از یک منبع خارجی مانند seal pot بافشارکمتر از فشار محفظه اب بند تامین شده باشد آنگاه به آن سیال حائل یاضربه گیرویا سیال بافر(buffer fluid) گفته میشود.این حالت نیز در مکانیکال سیلهای دوبل کاربرد دارد.وظیفه سیال بافر روانکاری وخنک کاری سیل دوم می باشد.

ازجمله مدلهاي آب بنددوتايي كه هزينه آنها نسبت به ساير آب بندهاي مشابه كمتر است آب بندهاي پشت به پشت (Back to Back) ميباشد.دراين آب بندها صفحات ثابت آب بند در روبروي همديگر قرار گرفته و همواره بايد از يك سيستم داراي سيال مانع كه فشار آن تقريبا به اندازه 20psi بالاتر از فشار محفظه آب بندي باشد؛استفاده گردد.

با اين وضعيت مي توان اطمينان يافت كه آب بند دروني در تمامي اوقات بوسيله سيال مانع ، روانکاریي شدهو همچنين در نيروي بستن برروي صفحات آب بند نيز دخيل خواهد بود.

شكل زیر نمونه اي از اين آب بندها را نشان داده است:

از جمله آب بندهاي پيچيده دراين گروه مي توان به آب بندها با صفحات روبروي هم(face to face seals) اشاره كرد.

در اين آب بندها موقعيت صفحات گردنده (Rotating face) در نقطه نزديك به يكديگر بوده و اين صفحات اغلب در قسمتهاي مقابل همان صفحه ثابت عمل ميكنند.

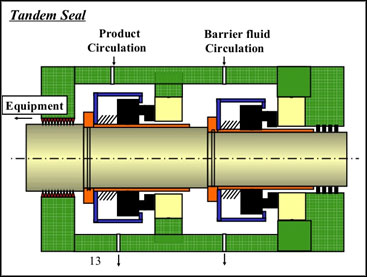

در اين آب بند مي توان از سيستم سيال مانع با فشار پائين و يا با فشار بالا استفاده كرد.البته اخيرا اين سيستمها به يك سيستم آب بند گازي (Gas seal) كه در آن گاز نيتروژن به عنوان يك سيال مانع بي اثر(Inert barrier fluid)می باشد تغيير پيدا كرده اند.گروه سوم از اين آب بندها ؛آب بندهاي پشت سرهم (Tandem seal) ميباشد كه در شكل زیرنمونه اي از آن نشان داده شده است:

همانگونه كه در شكل نشان داده شده استسطوح دوار اب بند در همان مسيرو به دور از پروانه ميباشند.در اين وضعيت فشار سيال مانع، بصورت نرمال كمتر از فشار پمپ بوده ودو اب بندجهت عمل نمودن بعنوان یک تجهیز با دو مرحله برای از بین بردن فشار مورد استفاده قرار می گیرند.

كنترلهاي محيطي

از جمله شرايط بسيار مهم براي آنكه عملكرد يك آب بند داراي قابليت اطمينان مناسب باشد آنست كه در موقعيتي كه آب بند نصب شده، تمامی كنترلهاي محيطي در نظر گرفته شود.به عبارت ديگر اگر نسبت لاغري (Slenderness Rate) محور كم و سوراخ محفظه آب بند بزرگ باشد آنگاه آب بند كردن پمپ بدون ايجاد پاره اي از تغييرات بسيار مشكل مي باشد.

محفظه آب بندي بسياري از پمپها مجهز به يك پوسته يا ژاكت(Jacket) بوده كه مي تواند جهت خنك كاري يك مايع با دماي بالا در داخل محفظه آب بندي بكار رفته ويا در مواردي در محصولاتي كه درجه حرارتشان پائين است را مي توان بوسيله اين ژاكت گرم نمود.

سیستم شستشوی آب بند (seal flush)

درصورت وجود حرارت بيش از حد در داخل محفظه آب بند؛عليرغم وجود ژاكت خنك كاري ممكن است كه اين حرارت باعث از بين رفتن الاستومرو حتي بروز اعوجاج و پيچيدگي در ساير قطعات آب بند گرديده و در نتيجه باعث بروز خرابي زود هنگام آب بند گردد.همچنين وجود هرگونه ذرات ساينده در مايع پمپاژ شده باعث تسريع در سايش صفحات آب بند شده و مي تواند منجر به خرابي زودرس در آينده گردد.در اين گونه موارد ممكن است كه سیال پمپاژ شده بوسيله يك شستشوي آب بند بصورت رقيق درآمده ويا نهايتا جايگزين گردد؛كه اين به چند طريق امكان پذير ميباشد.

دريك روش،فلاشینگ توسط يك منبع بيروني در فشاری بالاتر از فشار محفظه آب بندي صورت مي گيرد.در چنين مواردي منبع شستشو بعنوان منبع اصلي روانكاري سطح آب بندي به حساب مي آيد.اين فرايند باعث رقيق شدن مايع گرديده و ذرات ساينده را از داخل سطح آب بندي خارج كرده و آنها را به داخل پوسته پمپ در قسمت پشت پروانه وارد مي كند.

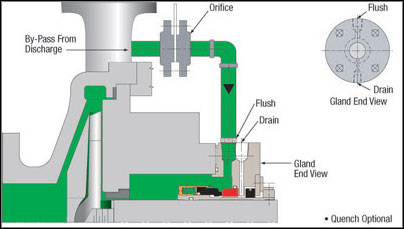

در ساير سرويسها از سيال موجود در قسمت خروجي پمپ كه داراي فشار بالايي مي باشد استفاده كرده و آن را به داخل محفظه آب بندي وارد كرده و اين سيال در اين قسمت چرخش مجدد(Recirculate)مي كند.شکل زیر را ببینید.

دراين سيستم ها؛لازم است كه فشار وهمچنين نرخ جريان اين سيال به دقت كنترل گرديده تا مطمئن شد كه اين فشار و نرخ جريان باعث ايجاد سرعت هاي مضر در اطراف و داخل آب بند نمي گردد.

با توجه به شرايط و ساختار اين سيال اغلب لازم خواهد شد تا تغييراتي را در خط چرخش مجدد آن بوجود آورد تا مناسب شرايط داخل محفظه آب بندي گردد.

اين تغييرات ممكن است با اضافه شدن آيتمهاي ذيل عملي گردد:

*يك اريفيس

*يك مبدل حرارتي

*يك صافي

*يك جدا كننده سيكلوني(cyclone separator)

(وسیله ای است مخروطی که برای جداکردن ذرات جامد درسیال بوسیله نیروی گریز از مرکز مورد استفاده قرار میگیرد.در مواقعی که سیال کثیف بوده ودارای ذرات جامد معلق می باشد ،تماس این ذرات باسطوح مکانیکال سیل باعث آسیب انها می شود.بدین منظور ،قبل از ورود سیال به محفظه آب بندی از این قطعه استفاده میشود.سیکلون، ذرات جامد معلق درسیال راجدا کرده وسیال تمیز به داخل محفظه اب بندی وارد میشود.)

اضافه شدن تجهيزات فوق اين اطمينان را ايجاد خواهد كرد تا مايعي كهبه درون آب بند وارد مي شود باعث بهبود روانكاري و بهبود درشرايط فشار و دماي موجود در سطح آب بندي مي گردد.

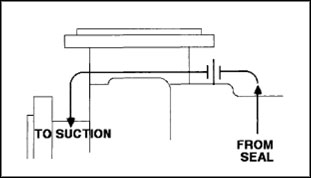

فلاشینگ (تمیزکاری) معكوس(Reverse flush)

البته در بيشتر موارد از فلاشینگ معكوس چشم پوشي ميگردد.شستشوي معكوس باعث حركت مايع موجود در محفظه آب بندي به داخل قسمت مكش پمپ مي شود.اين كار مي تواند در خارج كردن گازها از درون محفظه آب بندي و همچنين از بين بردن حرارت ايجاد شده بوسيله سطوح در قسمت آب بندي بسيار موثر باشد.درمواردي كه مايع پمپاژ شده از نوع دوغابه اي(slurry) باشد لازمست كه لاین مربوط به گردش مجدد مايع از پائين ترين قسمت محفظه آب بندي گرفته شود زيرا اين كار در بيرون راندن ذرات ساينده از منطقه آب بندي در هنگام راه اندازي اوليه بسيار موثر مي باشد.شکل زیر را ببینید.

خنك كاري آب بند (seal quench)

برخلاف سيستم شستشوي آب بند؛فرايند خنك كاري آب بند به هيچ وجه وارد لاين فرايند نمي گردد.اين عمليات جهت زدودن هرگونه نشتي موجود در سطح بيروني آب بند كه تمايل به سفت شدن داشته ومي توانند باعث نشتي غير واقعي از سطوح آب بند شوند؛طراحي گرديده است.

مايع خنك كاري اغلب جهت حل كردن و شستشوي مواد كريستالي شده در قسمت بيروني همانند محلولهاي اسيدي مورد استفاده قرار مي گيرد.

در مواردي كه درجه حرارت بسيار بالا باشد از بخار جهت خنك كاري استفاده مي كنند.اين كار باعث خنك كاري سطوح آب بند گرديده و از باقي ماندن هرگونه نشتي و سفت شدن آنها در منطقه آب بندي جلوگيري مي كند.

سيستمهاي سيال مانع (Barrier fluid systems)

در انواع مختلف آب بندهاي دوتايي لازم است كه از سيستمهاي سيال مانع استفاده شود.اين سيستمها معمولا شامل يك حلقه بسته بيروني بوده كه در درون آنها از يك مايع متفاوت با سيال موجود در فرايند ولي موافق و سازگار با آن استفاده شده است.اين سيستم داراي مخزني ميباشد كه اين مخزن تا آنجا كه امكان دارد بایدبه آب بند نزديك باشد.

طراحي اين سيستمها مي تواند بسيار متنوع باشد.در برخي از سيستمها از يك رينگ پمپاژ (Pumping Ring) درآب بند استفاده شده است.این قطعه گاهی اوقات بعنوان قطعه ای از آب بند درآب بندهای دوتایی مورد استفاده قرار می گیرد.این قطعه درواقع به سیرکولاسیون بین دو آب بند مکانیکی کمک می کند.درشکل زیر نمونه ای از این قطعه نشان داده شده است.

در ساير سيستمها كه درجه حرارت سيال بين دو قسمت حلقه با يكديگر متفاوت باشد از اثر ترموسيفون استفاده ميشود.(thermosyphon effect) استفاده ميشود كه اين خود باعث خواهد شد كه يك جريان ممتد در سيستم وجود داشته باشد.(ترموسیفون درواقع یک اثر فیزیکی بوده وبعنوان یک مبدل حرارتی غیرفعال(passive heat exchanger) عمل نموده وتبادل حرارتی در ان بصورت طبیعی صورت میگیرد.در این حالت سیال ،بدون نیاز به پمپ ،درداخل سیستم به چرخش در می اید.ابگرمکن های خورشیدی نمونه ای از این اثر می باشند.)

دراين سيستم معمولا از گرمادهنده ويا سرما دهنده هاي كمكي به سيال موجود در مخزن فشار استفاده ميشود.

هنگاميكه سيستم سيال مانع، برای كار در فشار كمتر از فشار محفظه آب بندي طراحي ميشود آنگاه مايع موجود در فرايند پمپاژ، مجموعه سطوح دروني آب بند را روانكاري خواهد كرد.

هرگونه نشتي از درون آب بند به داخل سيستم سيال مانع جاري خواهد شد و اين مايع در درون اين سيستم يا نگه داري شده ويا خارج ميگردد.

دراين سيستم قسمت بيروني آب بند بوسيله سيال مانع(barrier fluid) در يك فشار كم (تا زمانيكه داخل آب بند داراي مشكل گردد) خنك كاري و روانكاري ميشود. زمانيكه داخل آب بند دچار ايراد گرديد؛ دراين نقطه سیستم سیال مانع باید بصورت مجزا اجازه بدهد که فشار فرایند ایجاد گردیده وبوسیله سطح بیرونی سیل ،اب بندگردد.

در چنين وضعيتي معمولا يك آلارم یا هشداردهنده صوتي در درون سيستم طراحي گرديده كه اين آلارم اعلام ميكند كه شرايط كاركردي سيستم تغيير كرده است.

در سيستمهاي سيال مانع، در يك فشار بالا ؛فشار بالاتر موجود در سيستم محافظ سيال باعث ايجاد يك محيط جديد در درون آب بند ميگردد.در اين وضعيت؛هم قسمت درون آب بند و هم قسمت بيرون آن مي تواند بوسيله سيال محافظ روانكاري و خنك كاري گردد.دراين شرايط ؛مقدار اندكي از سيال محافظ از داخل قسمت دروني آب بند وارد فرايند مي گردد و به همين دليل است كه بايد سيال محافظ با سيال موجود در فرايند سازگار باشد تا ورود آن به درون فرايند مشكل عمده اي ايجاد ننمايد.دراين وضعيت نيز بايد اخطار و آگاهي لازم به سيستم داده شود.

در راستاي حركت بسوي مرحله اي كه اين مقدار نشتي و فرار جريان نيز حذف گرديده و به صفر برسد(Zero emissions)،امروزه صنايع مرتبط با آب بندي اقدام به گسترش آب بندي با گاز محافظ كرده اند كه دراين سيستم از يك گاز بي اثر مانند نيتروژن بجاي مايع مانع استفاده گرديده است.

استفاده از اين سيستم مستلزم بكار گرفتن طراحي خاص در سطوح بيروني آب بند بوده بگونه اي كه اين سطوح بتوانندقابليت خود را بدون وجود هرگونه مايع روانكار از دست ندهند.علاوه بر اين چون به جاي سیال مانع از گاز مانع استفاده شده است لذا مي توان اطمينان حاصل كرد كه سيال موجود در فرايند تحت هيچ شرايطي آلوده نخواهد شد.براي اينكه سيستم با سیال مانع ويا گاز مانع استفاده شود بايد آب بند ويژه مربوط به آنها در نظر گرفته شود وبايد درمواقعي كه خرابي در درون مجموعه سطوح آب بند بوقوع مي پيوندد؛ بوسيله آلارمي سريعا اعلام و اقدامات لازم در جهت مرتفع نمودن آن ايراد صورت پذيرد.

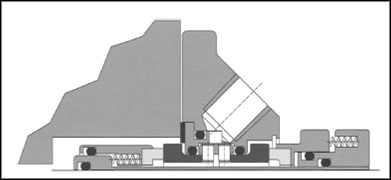

محفظه آب بندي (the seal chamber)

قبل از اين؛لقي شعاعي بين محور و محفظه آب بندي در پمپهاي فرايندي متوسط كه از پكينگ استفاده مي كنند به اندازه تفاضل مقدار سوراخ محفظه آب بندي از قطر محور بدست مي آمد كه البته جهت تعيین مقدار لقي در دو طرف بايد اين مقدار را بر 2 تقسيم نمود.

مثلا اگر قطر محور1 5/8 و قطر سوراخ محفظه آب بندي برابر 2 3/8باشد؛ آنگاه تفاضل اين دو برابر با 3/4 مي شودو چون اين مقدار لقي در دو طرف است لذا بايد اين مقدار را برابر 2 تقسيم كنيم كه برابر 3/8 اينچ ميگردد.

هنگاميكه دراين قسمت به جاي پكينگ از آب بند مكانيكي استفاده گردد؛آنگاه اين حداقل فضاي دايره اي موجود براي عملكرد قابل اطمينان آب بند ناكافي مي باشد.

بنابراين لقي شعاعي بين محور و سوراخ محفظه آب بندي بايد افزايش يافته و حداقل به اندازه 7/8 اینچ برسد.ثابت شده است كه اين فاصله جهت عملكرد يك آب بند مكانيكي از قابليت اطمينان بالايي برخوردار ميباشد.

با افزايش قطر سوراخ مربوط به محفظه آب بندي ؛ مشكل مربوط به اصطكاك در داخل آب بند حذف ميگردد.اين وضعيت در جائيكه محور خميده گرديده و سبب تماس آب بند مكانيكي با سوراخ محفظه آب بندي مي گردد بوجود آمده وباعث بروز خرابي زودهنگام آب بند ميگردد.همچنين بزرگ تر شدن حجم محفظه آب بندي باعث افزايش مقدار مايع در اطراف آب بند مكانيكي مي گردد كه اين نيز باعث انتقال بيشتر گرماي توليد شده گردیده و به آب بند اجازه ميدهد تا دريك محيط خنك تر عمل نمايد.

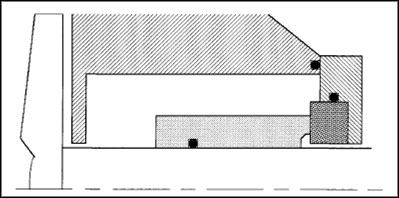

امروزه محفظه هاي آب بندي با طرحهاي متنوعي مورد استفاده قرار ميگيرد.در شكل زیر نمونه اي از يك محفظه آب بندي با سوراخ استوانه اي بزرگ نشان داده شده است.

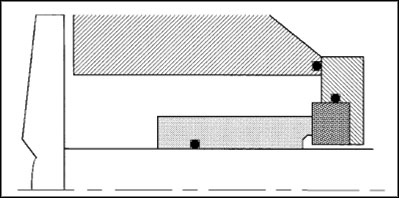

اين طرح با طرح محفظه آب بندي اصلي فرق چنداني ندارد و فقط سوراخ آن بزرگتر گرديده و بنابراين مقدار لقیکم وبسته قديمي آن در قسمت پايين محفظه نگه داشته ميشود.اين طرح اجازه ميدهد كه دما يا فشار محفظه آب بندي كنترل شود.البته اين طرح همواره بايد با يك سيستم شستشو(flush) جهت به حداقل رسانيدن امكان تشكيل حبابهاي هوا در محفظه آب بندي مورد استفاده قرار بگيرد.در طرحي ديگر كه درآن محفظه داراي سوراخ سرتاسري است((through bore هرگونه تلرانس بسته در قسمت پايين محفظه حذف گرديده و آب بند بطور كامل در قسمت پشت پروانه باز مي گردد.شكل زير نمونه اي از اين طرح را نشان ميدهد:

در طراحي ديگر از اين گروه اين سوراخ بصورت مخروطي بوده و اين سوراخ مخروطي در داخل محفظه آب بندي با يك زاويه تقريبا 4 درجه به طرف بيرون پروانه باز مي كند.اين طرح باعث ميگردد كه ذرات سنگين تر بطرف دورتر از صفحات آب بند حركت كرده و بصورت اتوماتيك تخليه گردند.

پلانهای اب بندی بر اساس استاندارد API 682

در اساس استاندارد API 682 حداقل پلانهای مربوط به اب بندی اشاره گردیده است وسازندگان می توانند پلانهای بیشتری نیز با توجه به نیاز خود وبا رعایت استانداردهای لازم در نظر بگیرند.مهمترین این پلانها به شرح زیر می باشند:

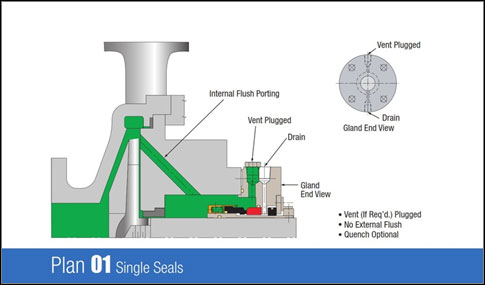

PLAN 01

این پلان بصورت یکپارچه درمحفظه پمپ تعبیه می شود(بدون نیاز به پایپینگ) وچرخش مجدد سیال در ان بصورت از خروجی پمپ به محفظه اب بندی می باشد.از این پلان همواره برای سیالات تمیز استفاده شده وتوصیه گردیده که برای سیالاتی که درتماس با دمای محیط غلیظتر می شوند مورد استفاده قرار بگیرد.در این پلان همواره باید از خط بازچرخش جریان جهت کافی بودن برای انتقال حرارت اطمینان حاصل نمود.این پلان برای پمپهای عمودی پیشنهاد نمی گردد.

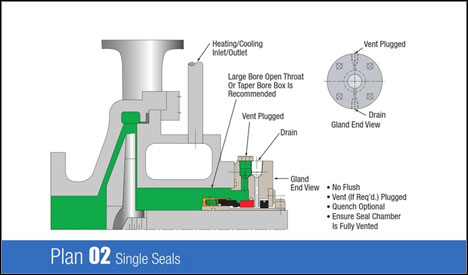

PLAN 02

در این پلان محفظه اب بند کاملا بسته است وسیال فلاشینگ نیز هیچگونه بازچرخشی ندارد.این پلان اب بندی قابلیت کاربرد درفشار پائین محفظه اب بندی ودمای پائین فرایندی را دارا می باشد.در این پلان به دلیل عدم حرکت سیال، انتقال حرارت (Heat removal) نداریم وممکن است با گذشت زمان درجه حرارت افزایش یابد.این پلان توانایی کاربرد با محفظه اب بندی مخروطی شکل را هم دارا می باشد.معمولا محفظه اب بندی بوسیله یک jacket گرمایشی احاطه میگردد.این پلان دارای یک اتصال بسته(plug connection) می باشد واین اتصال برای اینستکه اگر در اینده نیازی به خنک کاری سیل باشد ،یک اب خنک از این مجرا به سیل وارد گردد.

در پمپهای افقی که درجه حرارتشان پائین باشد این پلان خیلی مرسوم بوده ومی تواند مورد استفاده قرار بگیرد.همچنین برای سیالات سرد وتمیز با گرمای ویژه بالا مانند آب، ودرپمپهای با سرعت نسبتا پائین مورد استفاده قرار می گیرد.به این پلان همچنین پلان بسته (dead ended) ویا without circulation نیز گفته می شود.لازم به ذکر استکه در این پلان همواره باید دمای سیال را جهت جلوگیری از شعله ور شدن ناگهانی ان کنترل نمود.

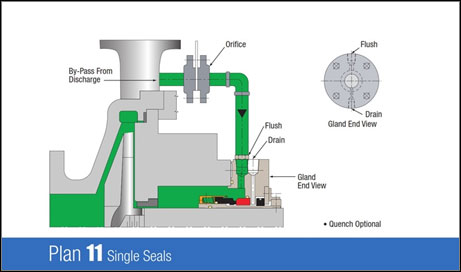

PLAN 11

در این پلان بازچرخش سیال اصلی از قسمت خروجی پمپ به سمت محفظه اب بندی صورت گرفته وبوسیله یک اریفیس مقدار جریان ان کنترل میگردد.بطور کلی این پلان برای یک سیال با دمای متوسط که تمیز بوده وقابلیت پلیمر شدن نداشته باشد بسیار مفید می باشد.از جمله ویژگیهای دیگر این پلان انستکه در این پلان از تبخیر سیال بواسطه تامین فشار مثبت بر روی فشار بخار جلوگری میگردد.این پلان بعنوان پیش فرض استاندارد API برای بیشتر اب بندهای تکی مورد استفاده قرار میگیرد.قطر اریفیش در این پلان باید 3.2mm باشد.از این پلان برای سیالاتی که حاوی ذرات جامد وساینده هستند نباید استفاده گردد.لازم به ذکر است که برای حصول اطمینان از جریان مناسب سیال می بایست محدوده بین فشار خروجی وفشار محفظه اب بند کنترل گردد.

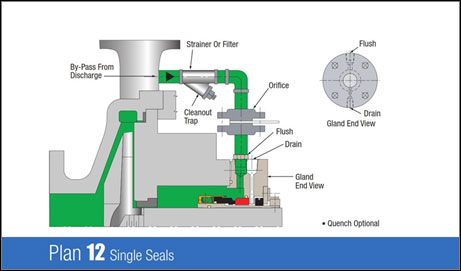

PLAN 12

در این پلان، بازچرخش محصول از قسمت خروجی پمپ واز طریق یک صافی Y-type وهمچنین یکعدد اریفیس کنترل جریان به قسمت اب بندی منتقل میگردد.این پلان قابلیت انتقال سیالات الوده را تاحدی دارا می باشد.از این پلان بطور کلی برای سیالات پلیمری که تا حدی نیز الودگی داشته باشند می توان استفاده نمود.لازم به ذکر استکه در این پلان همواره باید اریفیس بعد از صافی قرار بگیرد.با توجه به اینکه قابلیت اطمینان به صافی همواره کم می باشد لذا استفاده از این پلان توصیه نمی گردد.همچنین لازمست تا محاسبات مربوط به بازچرخش جریان انجام گیرد.

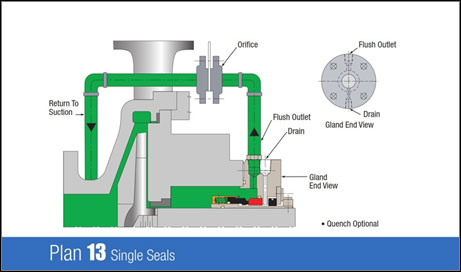

PLAN 13

در این پلان ، بازچرخش محصول از قسمت محفظه اب بندی به قسمت مکش پمپ با استفاده از یک اریفیس کنترل جریان صورت می گیرد.از این پلان معمولا در پمپهای عمودی استفاده میگردد.این پلان باعث میگردد که یک vent دائمی برای پمپهای عمودی فراهم گردد.درمواردی که استفاده از پلان 11 به دلیل فاصله کم بین فشار خروجی ومحفظه اب بندی ممکن نباشد می توان از این پلان استفاده نمود.لازمست تا سایز اریفیس به اندازه 3.2mm درنظر گرفته شده وهمواره باید فاصله بین فشار محفظه اب بند وفشار مکش را کنترل نمود.

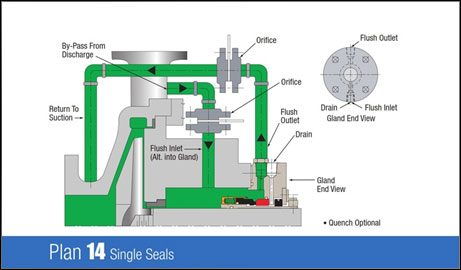

PLAN 14

این پلان ترکیبی از پلان 11 وپلان 13 می باشد.در این پلان ، بازچرخش محصول از خروجی پمپ به محفظه اب بندی از طریق یک اریفیس کنترل جریان اغاز گردیده وسپس با جریان از محفظه اب بندی به دهانه مکش از طریق یک اریفیس کنترل جریان دیگر خاتمه می یابد.از جمله مشخصات و ویژگیهای این پلان می توان به کاهش فشار در محفظه اب بندی وهمچنین بازچرخش مطمئن جریان ومسیر تخلیه ان اشاره نمود.از این پلان معمولا در پمپهای عمودی وکاربردهایی که شامل هیدروکربنهای سبک می باشند استفاده میگردد.در این پلان باید فاصله بین فشار خروجی وفشار محفظه اب بند وهمچنین فاصله بین فشار مکش پمپ وعلاوه بر ان فشار محفظه نشت بند را تحت کنترل قرار داد.

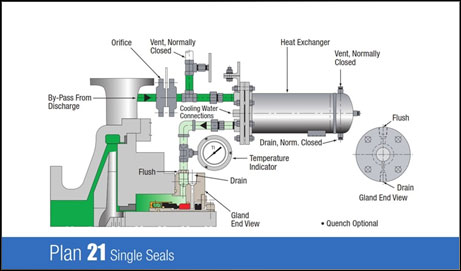

PLAN 21

این پلان در واقع مدل خنک کاری شده پلان 11 می باشد.در این پلان ،محصول از قسمت خروجی پمپ واز طریق یک اریفیس کنترل جریان شروع شده وپس از عبور از داخل یک مبدل حرارتی وکاهش دمای آن، انگاه به محفظه اب بند وارد میگردد.از جمله ویژگیهای این پلان می توان به کاهش فشار بخارسیال در ان اشاره کرد.همچنین دما (به ویژه در مقایسه با محدودیت های دمایی نشت بند ثانویه) کاهش می یابد.لذا احتمال تشکیل کک وپلیمرکمتر شده ودرنتیجه خاصیت روانکاری افزایش می یابد.از این پلان عمدتا برای سیالات داغی که قابلیت پلیمرشدن نداشته باشند وهمچنین برای مواردی که با دمای بالا(مثلا اب با دمای بالای 80 درجه سانتی گراد،وهیدروکربنهای داغ) می باشند استفاده میگردد.البته این پلان کمتر توسط کاربران مورد استفاده قرار میگیرد وعمدتا پلان 23 را به این پلان ترجیح میدهند.

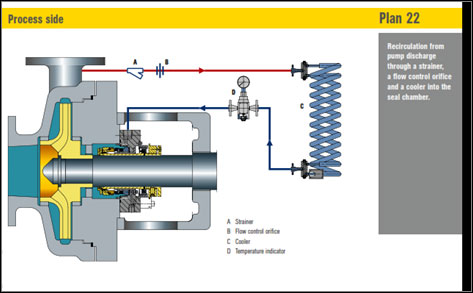

PLAN 22

در این پلان ،محصول خروجی از پمپ از طریق یک صافی Y-type ویک اریفیس کنترل کننده جریان وهمچنین یک مبدل حرارتی عبور کرده وبه محفظه آب بندی میرسد.از این پلان معمولا برای انتقال سیالات نسبتا الوده در دمای بالا استفاده می شود.در این پلان باید دقت گردد که مبدل حرارتی بعد از اریفیس نصب شود.در این پلان اختلاف بین فشار خروجی پمپ وفشار محفظه اب بندی باید کنترل گردد.همچنین در این پلان احتمال تشکیل رسوب در قسمت ورودی اب به مبدل حرارتی زیاد می باشد.با توجه به اینکه در این پلان از صافی استفاده شده وعدم اطمینان کافی بدلیل امکان بسته شدن ان وجود دارد لذا استفاده از این نوع پلان پیشنهاد نمی گردد.

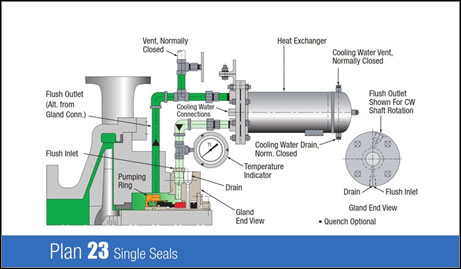

PLAN 23

در این پلان،بازچرخش محصول از محفظه آب بندی شروع شده وپس از عبور از مبدل حرارتی وکاهش دمای آن، مجددا به محفظه آب بندی بر می گردد. این پلان دارای یک سیستم حلقه بسته بوده واز یک رینگ پمپی جهت بازچرخش سیال استفاده می کند. ازاین پلان بیشتر برای سیالات داغ وتمیز مانند آب خوراک بویلرها وهمچنین هیدروکربنهای داغ مورد استفاده قرار می گیرد.از جمله ویژگیهای ای پلان انستکه هنگامیکه پمپ کار نمی کند انتقال حرارت بوسیله یک سیفون حرارتی صورت میگیرد.همچنین اختلاف بین فشار محفظه اب بند وفشار بخار سیال در محدوده ای قابل قبول نگه داشته می شود.در این پمپها باید دقت گرددکه همواره فاصله افقی بین محفظه آب بندی تا مبدل حرارتی باید در مقدار 0.5 متر باشد.مبدل حرارتی در این پلان باید بالاتر از خط مرکزی پمپ نصب شده باشد.همچنین باید دقت گردد که سیستم پیش از راه اندازی بطور کامل هواگیری گردد.دراین پلان می بایست اتصال خروجی اب بند در نیمه بالایی گلندها قرار داشته باشد. بازدهی این پلان به مراتب بالاتر از پلان 21بوده واحتمال گیر کردن مبدل حرارتی در این پلان کمتر می باشد.

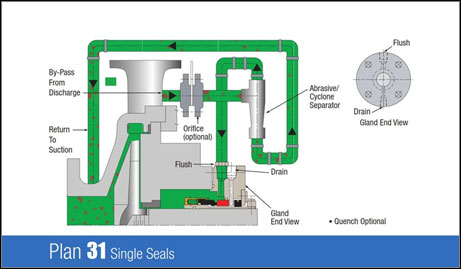

PLAN 31

پلان 31در واقع مدل تغییر یافته پلان 11 می باشدودر واقع اگر به پلان 11 ،یک جداکننده ذرات جامد اضافه کنیم پلان 31بدست می اید.از جمله مزیتهای این پلان انستکه برخلاف صافی یافیلتر،نیازی به تمیزکاری جداکننده ذرات جامد در این پلان نمی باشد.در این پلان ،بازچرخش سیال از قسمت خروجی پمپ با استفاده از یک جداکننده گردابی ،که سیال تمیز را به محفظه آب بندی وذرات جامد را به دهانه مکش پمپ بر میگرداند ،صورت می گیرد.حداقل اختلاف فشار برای اینکه جداککنده ذرات کار خود را به خوبی اجام دهد 15psi می باشد.از این پلان برای سیالاتی که دارای ذرات جامد معلق می باشند استفاده میگردد.استفاده از این پلان برای سیالات شامل ذران با چگالی مخصوص دوبرابر سیال اصلی یابیشتر مجاز می باشد.

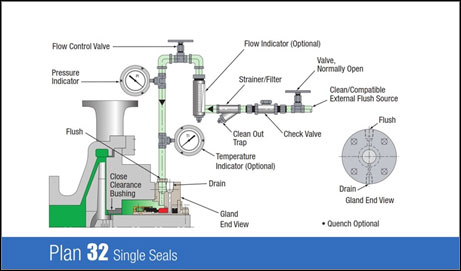

PLAN 32

در این پلان ،تزریق یک سیال تمیز یا خنک به درون محفظه اب بندی از یک منبع خارجی صورت میگیرد.از این پلان عمدتا برای سیالات الوده وسیالاتی که قابلیت کاربری در دمای بالا دارند استفاده میگردد.همچنین می توان از این پلان در مواردی که سیالات دارای قابلیت روانکاری ضعیفی بوده وهمچنین سیالاتی که قابلیت پلیمر شدن واکسید کردن داشته باشند نیز استفاده می شود.در این پلان بعلت الوده بودن سیال فرایندی ،سیال فلاشینگ باید با ان سازگار باشد.تامین سیال از طرف منبع خارجی بایستی بصورت کاملا پیوسته ومطمئن صورت گیرد.(حتی در هنگام راه اندازی واز سرویس خارج کردن پمپ).در این پلان باید سیال فلاشینگ با دقت انتخاب شود تا درهنگام ورود به محفظه اب بندی،تبخیر نشود.در این پلان اگر تعمیر ونگهداری از ان بصورت صحیح ومناسب بعمل اید انگاه این نوع پلان بهترین نوع اب بندی های تکی خواهد بود.فشار منبع خارجی باید حداقل 15psig بالاتر از حداکثر فشار محفظه اب بندی قرار داشته باشد.

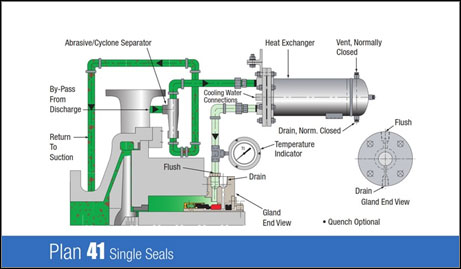

PLAN 41

این پلان در واقع ترکیبی از پلانهای 21و 31 می باشد.در این پلان بازچرخش محصول از قسمت خروجی پمپ اغاز شده واز طریق جداکننده گردابی وهمچنین مبدل حرارتی به محفظه اب بندی میرسد.از این پلان عمدتا در سرویسهای داغ که سیال ،حاوی ذرات معلق جامد می باشد استفاده می شود.در این پلان ،ذرات جامد به همراه سیال فرایندی از ان جدا می شوند واین ذرات جدا شده به قسمت دهانه مکش پمپ برگشت داده می شوند.حداقل اختلاف فشار در جداکننده برا اینکه کارکرد مطلوبی داشته باشد باید 15 psig باشد.از این پلان همواره باید در سرویسهایی استفاده کرد که چگالی مخصوص ذرات جامد حداقل دوبرابر بیشتر از چگالی مخصوص سیال فرایندی است.در این پلان ،اختلاف دما برای اسیب نرسیدن به اب بند ثانویه رعایت گردیده واحتمال تشکیل کک وپلیمری شدن کاهش یافته وهمچنین خاصیت روانکاری بهبود می یابد.

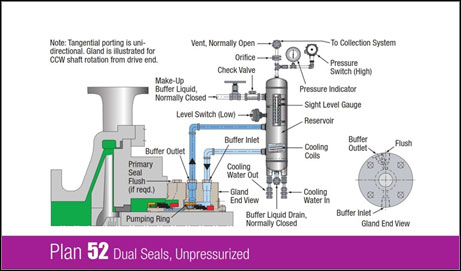

PLAN 52

در این پلان،از یک مخزن بیرونی برای تامین سیال بافر(buffer) برای قسمت سیل بیرونی در قسمتی که سیستم دوگانه اب بندی تحت فشار نیست استفاده می شود. این پلان،برای سیالاتی که رقیق شدن انها مجاز نبوده ولی خطری در نشت انها بصورت رقیق شده به فضای ازاد نمی باشد مورد استفاده قرار می گیرد.همچنین این پلان برای سیالات تمیز ،غیرپلیمری،با فشار بخار بالاتر ویا حتی پائین تر از فشار بخار سیال بافر استفاده می شود.در این پلان بایستی پیش از شروع به کار سیستم باید به طرز صحیحی هواگیری شود.همچنین به منظور حصول اطمینان از گزدش جریان ،باید دمای ورودی وخروجی کنترل گردد.لازمست تا یک اریفیس محدود کننده جریان در مسیر خط ونت، برای نگهداشتن فشار برای تخلیه به خط خروجی در نظر گرفته شود.در داخل مخزن بیرونی از کویلهای خنک کاری برای زدودن حرارت از سیال بافر استفاده می شود.باید دقت گردد که هیچگاه نباید درحالی که سطح سیال مخزن اب بند در پائین ترین حالت خود است سیستم شروع بکار کند.

ازاين آب بندها هنگامي به جای آب بندهاي تكي استفاده مي شود كه ميزان نشتي بسيار كم مدنظر باشد.اين آب بندها از دو مجموعه سطوح آب بندي كه با هم تركيب شده اند تشكيل يافته كه اين كار باعث افزايش محافظت از محيط در مقابل مايع پمپاژ شده ميباشد.اين آب بندها اغلب در موارديكه سيال از نوع فرار(Volatile)؛سمي(Toxic)؛سرطانزا(carcinogenic)؛خطرناكودارای خاصیت روانکاری ضعیفی باشد؛مورد استفاده قرار ميگيرند.

اب بندهای دوتایی همواره به سه صورت می توانند قراربگیرندواین سه نوع قرارگیری عبارت است از:

1-پشت به پشت(back to back)

2-صفحه به صفحه در روبرو(face to face)

3-پشت سرهم(Tandem)

در تمامي اینموارد، سیستم سيال مانع(Barrier fluid system) جهت نگه داشتن سيال يا گاز در بين صفحات آب بند مورد نياز مي باشد.سیال مانع،سیالی است که از یک منبع خارجی(seal pot) با فشاری بیشتر از فشار محفظه آب بند تامین شده باشد.درواقع سیال مانع(barrier fluid) یک اصطلاح می باشد.باوجود این سیال، سیال فرایندی از محیط اطراف ایزوله شده ودر صورت نشت مکانیکال سیل،سیال مانع که فشار بیشتری دارد مانع از نشت سیال به بیرون شده وسیال مانع داخل پمپ میگردد.کاهش فشار درseal pot معیاری جهت نشت مکانیکال سیل خواهد بود.

اگر سیال از یک منبع خارجی مانند seal pot بافشارکمتر از فشار محفظه اب بند تامین شده باشد آنگاه به آن سیال حائل یاضربه گیرویا سیال بافر(buffer fluid) گفته میشود.این حالت نیز در مکانیکال سیلهای دوبل کاربرد دارد.وظیفه سیال بافر روانکاری وخنک کاری سیل دوم می باشد.

ازجمله مدلهاي آب بنددوتايي كه هزينه آنها نسبت به ساير آب بندهاي مشابه كمتر است آب بندهاي پشت به پشت (Back to Back) ميباشد.دراين آب بندها صفحات ثابت آب بند در روبروي همديگر قرار گرفته و همواره بايد از يك سيستم داراي سيال مانع كه فشار آن تقريبا به اندازه 20psi بالاتر از فشار محفظه آب بندي باشد؛استفاده گردد.

با اين وضعيت مي توان اطمينان يافت كه آب بند دروني در تمامي اوقات بوسيله سيال مانع ، روانکاریي شدهو همچنين در نيروي بستن برروي صفحات آب بند نيز دخيل خواهد بود.

شكل زیر نمونه اي از اين آب بندها را نشان داده است:

از جمله آب بندهاي پيچيده دراين گروه مي توان به آب بندها با صفحات روبروي هم(face to face seals) اشاره كرد.

در اين آب بندها موقعيت صفحات گردنده (Rotating face) در نقطه نزديك به يكديگر بوده و اين صفحات اغلب در قسمتهاي مقابل همان صفحه ثابت عمل ميكنند.

در اين آب بند مي توان از سيستم سيال مانع با فشار پائين و يا با فشار بالا استفاده كرد.البته اخيرا اين سيستمها به يك سيستم آب بند گازي (Gas seal) كه در آن گاز نيتروژن به عنوان يك سيال مانع بي اثر(Inert barrier fluid)می باشد تغيير پيدا كرده اند.گروه سوم از اين آب بندها ؛آب بندهاي پشت سرهم (Tandem seal) ميباشد كه در شكل زیرنمونه اي از آن نشان داده شده است:

همانگونه كه در شكل نشان داده شده استسطوح دوار اب بند در همان مسيرو به دور از پروانه ميباشند.در اين وضعيت فشار سيال مانع، بصورت نرمال كمتر از فشار پمپ بوده ودو اب بندجهت عمل نمودن بعنوان یک تجهیز با دو مرحله برای از بین بردن فشار مورد استفاده قرار می گیرند.

كنترلهاي محيطي

از جمله شرايط بسيار مهم براي آنكه عملكرد يك آب بند داراي قابليت اطمينان مناسب باشد آنست كه در موقعيتي كه آب بند نصب شده، تمامی كنترلهاي محيطي در نظر گرفته شود.به عبارت ديگر اگر نسبت لاغري (Slenderness Rate) محور كم و سوراخ محفظه آب بند بزرگ باشد آنگاه آب بند كردن پمپ بدون ايجاد پاره اي از تغييرات بسيار مشكل مي باشد.

محفظه آب بندي بسياري از پمپها مجهز به يك پوسته يا ژاكت(Jacket) بوده كه مي تواند جهت خنك كاري يك مايع با دماي بالا در داخل محفظه آب بندي بكار رفته ويا در مواردي در محصولاتي كه درجه حرارتشان پائين است را مي توان بوسيله اين ژاكت گرم نمود.

سیستم شستشوی آب بند (seal flush)

درصورت وجود حرارت بيش از حد در داخل محفظه آب بند؛عليرغم وجود ژاكت خنك كاري ممكن است كه اين حرارت باعث از بين رفتن الاستومرو حتي بروز اعوجاج و پيچيدگي در ساير قطعات آب بند گرديده و در نتيجه باعث بروز خرابي زود هنگام آب بند گردد.همچنين وجود هرگونه ذرات ساينده در مايع پمپاژ شده باعث تسريع در سايش صفحات آب بند شده و مي تواند منجر به خرابي زودرس در آينده گردد.در اين گونه موارد ممكن است كه سیال پمپاژ شده بوسيله يك شستشوي آب بند بصورت رقيق درآمده ويا نهايتا جايگزين گردد؛كه اين به چند طريق امكان پذير ميباشد.

دريك روش،فلاشینگ توسط يك منبع بيروني در فشاری بالاتر از فشار محفظه آب بندي صورت مي گيرد.در چنين مواردي منبع شستشو بعنوان منبع اصلي روانكاري سطح آب بندي به حساب مي آيد.اين فرايند باعث رقيق شدن مايع گرديده و ذرات ساينده را از داخل سطح آب بندي خارج كرده و آنها را به داخل پوسته پمپ در قسمت پشت پروانه وارد مي كند.

در ساير سرويسها از سيال موجود در قسمت خروجي پمپ كه داراي فشار بالايي مي باشد استفاده كرده و آن را به داخل محفظه آب بندي وارد كرده و اين سيال در اين قسمت چرخش مجدد(Recirculate)مي كند.شکل زیر را ببینید.

دراين سيستم ها؛لازم است كه فشار وهمچنين نرخ جريان اين سيال به دقت كنترل گرديده تا مطمئن شد كه اين فشار و نرخ جريان باعث ايجاد سرعت هاي مضر در اطراف و داخل آب بند نمي گردد.

با توجه به شرايط و ساختار اين سيال اغلب لازم خواهد شد تا تغييراتي را در خط چرخش مجدد آن بوجود آورد تا مناسب شرايط داخل محفظه آب بندي گردد.

اين تغييرات ممكن است با اضافه شدن آيتمهاي ذيل عملي گردد:

*يك اريفيس

*يك مبدل حرارتي

*يك صافي

*يك جدا كننده سيكلوني(cyclone separator)

(وسیله ای است مخروطی که برای جداکردن ذرات جامد درسیال بوسیله نیروی گریز از مرکز مورد استفاده قرار میگیرد.در مواقعی که سیال کثیف بوده ودارای ذرات جامد معلق می باشد ،تماس این ذرات باسطوح مکانیکال سیل باعث آسیب انها می شود.بدین منظور ،قبل از ورود سیال به محفظه آب بندی از این قطعه استفاده میشود.سیکلون، ذرات جامد معلق درسیال راجدا کرده وسیال تمیز به داخل محفظه اب بندی وارد میشود.)

اضافه شدن تجهيزات فوق اين اطمينان را ايجاد خواهد كرد تا مايعي كهبه درون آب بند وارد مي شود باعث بهبود روانكاري و بهبود درشرايط فشار و دماي موجود در سطح آب بندي مي گردد.

فلاشینگ (تمیزکاری) معكوس(Reverse flush)

البته در بيشتر موارد از فلاشینگ معكوس چشم پوشي ميگردد.شستشوي معكوس باعث حركت مايع موجود در محفظه آب بندي به داخل قسمت مكش پمپ مي شود.اين كار مي تواند در خارج كردن گازها از درون محفظه آب بندي و همچنين از بين بردن حرارت ايجاد شده بوسيله سطوح در قسمت آب بندي بسيار موثر باشد.درمواردي كه مايع پمپاژ شده از نوع دوغابه اي(slurry) باشد لازمست كه لاین مربوط به گردش مجدد مايع از پائين ترين قسمت محفظه آب بندي گرفته شود زيرا اين كار در بيرون راندن ذرات ساينده از منطقه آب بندي در هنگام راه اندازي اوليه بسيار موثر مي باشد.شکل زیر را ببینید.

خنك كاري آب بند (seal quench)

برخلاف سيستم شستشوي آب بند؛فرايند خنك كاري آب بند به هيچ وجه وارد لاين فرايند نمي گردد.اين عمليات جهت زدودن هرگونه نشتي موجود در سطح بيروني آب بند كه تمايل به سفت شدن داشته ومي توانند باعث نشتي غير واقعي از سطوح آب بند شوند؛طراحي گرديده است.

مايع خنك كاري اغلب جهت حل كردن و شستشوي مواد كريستالي شده در قسمت بيروني همانند محلولهاي اسيدي مورد استفاده قرار مي گيرد.

در مواردي كه درجه حرارت بسيار بالا باشد از بخار جهت خنك كاري استفاده مي كنند.اين كار باعث خنك كاري سطوح آب بند گرديده و از باقي ماندن هرگونه نشتي و سفت شدن آنها در منطقه آب بندي جلوگيري مي كند.

سيستمهاي سيال مانع (Barrier fluid systems)

در انواع مختلف آب بندهاي دوتايي لازم است كه از سيستمهاي سيال مانع استفاده شود.اين سيستمها معمولا شامل يك حلقه بسته بيروني بوده كه در درون آنها از يك مايع متفاوت با سيال موجود در فرايند ولي موافق و سازگار با آن استفاده شده است.اين سيستم داراي مخزني ميباشد كه اين مخزن تا آنجا كه امكان دارد بایدبه آب بند نزديك باشد.

طراحي اين سيستمها مي تواند بسيار متنوع باشد.در برخي از سيستمها از يك رينگ پمپاژ (Pumping Ring) درآب بند استفاده شده است.این قطعه گاهی اوقات بعنوان قطعه ای از آب بند درآب بندهای دوتایی مورد استفاده قرار می گیرد.این قطعه درواقع به سیرکولاسیون بین دو آب بند مکانیکی کمک می کند.درشکل زیر نمونه ای از این قطعه نشان داده شده است.

در ساير سيستمها كه درجه حرارت سيال بين دو قسمت حلقه با يكديگر متفاوت باشد از اثر ترموسيفون استفاده ميشود.(thermosyphon effect) استفاده ميشود كه اين خود باعث خواهد شد كه يك جريان ممتد در سيستم وجود داشته باشد.(ترموسیفون درواقع یک اثر فیزیکی بوده وبعنوان یک مبدل حرارتی غیرفعال(passive heat exchanger) عمل نموده وتبادل حرارتی در ان بصورت طبیعی صورت میگیرد.در این حالت سیال ،بدون نیاز به پمپ ،درداخل سیستم به چرخش در می اید.ابگرمکن های خورشیدی نمونه ای از این اثر می باشند.)

دراين سيستم معمولا از گرمادهنده ويا سرما دهنده هاي كمكي به سيال موجود در مخزن فشار استفاده ميشود.

هنگاميكه سيستم سيال مانع، برای كار در فشار كمتر از فشار محفظه آب بندي طراحي ميشود آنگاه مايع موجود در فرايند پمپاژ، مجموعه سطوح دروني آب بند را روانكاري خواهد كرد.

هرگونه نشتي از درون آب بند به داخل سيستم سيال مانع جاري خواهد شد و اين مايع در درون اين سيستم يا نگه داري شده ويا خارج ميگردد.

دراين سيستم قسمت بيروني آب بند بوسيله سيال مانع(barrier fluid) در يك فشار كم (تا زمانيكه داخل آب بند داراي مشكل گردد) خنك كاري و روانكاري ميشود. زمانيكه داخل آب بند دچار ايراد گرديد؛ دراين نقطه سیستم سیال مانع باید بصورت مجزا اجازه بدهد که فشار فرایند ایجاد گردیده وبوسیله سطح بیرونی سیل ،اب بندگردد.

در چنين وضعيتي معمولا يك آلارم یا هشداردهنده صوتي در درون سيستم طراحي گرديده كه اين آلارم اعلام ميكند كه شرايط كاركردي سيستم تغيير كرده است.

در سيستمهاي سيال مانع، در يك فشار بالا ؛فشار بالاتر موجود در سيستم محافظ سيال باعث ايجاد يك محيط جديد در درون آب بند ميگردد.در اين وضعيت؛هم قسمت درون آب بند و هم قسمت بيرون آن مي تواند بوسيله سيال محافظ روانكاري و خنك كاري گردد.دراين شرايط ؛مقدار اندكي از سيال محافظ از داخل قسمت دروني آب بند وارد فرايند مي گردد و به همين دليل است كه بايد سيال محافظ با سيال موجود در فرايند سازگار باشد تا ورود آن به درون فرايند مشكل عمده اي ايجاد ننمايد.دراين وضعيت نيز بايد اخطار و آگاهي لازم به سيستم داده شود.

در راستاي حركت بسوي مرحله اي كه اين مقدار نشتي و فرار جريان نيز حذف گرديده و به صفر برسد(Zero emissions)،امروزه صنايع مرتبط با آب بندي اقدام به گسترش آب بندي با گاز محافظ كرده اند كه دراين سيستم از يك گاز بي اثر مانند نيتروژن بجاي مايع مانع استفاده گرديده است.

استفاده از اين سيستم مستلزم بكار گرفتن طراحي خاص در سطوح بيروني آب بند بوده بگونه اي كه اين سطوح بتوانندقابليت خود را بدون وجود هرگونه مايع روانكار از دست ندهند.علاوه بر اين چون به جاي سیال مانع از گاز مانع استفاده شده است لذا مي توان اطمينان حاصل كرد كه سيال موجود در فرايند تحت هيچ شرايطي آلوده نخواهد شد.براي اينكه سيستم با سیال مانع ويا گاز مانع استفاده شود بايد آب بند ويژه مربوط به آنها در نظر گرفته شود وبايد درمواقعي كه خرابي در درون مجموعه سطوح آب بند بوقوع مي پيوندد؛ بوسيله آلارمي سريعا اعلام و اقدامات لازم در جهت مرتفع نمودن آن ايراد صورت پذيرد.

محفظه آب بندي (the seal chamber)

قبل از اين؛لقي شعاعي بين محور و محفظه آب بندي در پمپهاي فرايندي متوسط كه از پكينگ استفاده مي كنند به اندازه تفاضل مقدار سوراخ محفظه آب بندي از قطر محور بدست مي آمد كه البته جهت تعيین مقدار لقي در دو طرف بايد اين مقدار را بر 2 تقسيم نمود.

مثلا اگر قطر محور1 5/8 و قطر سوراخ محفظه آب بندي برابر 2 3/8باشد؛ آنگاه تفاضل اين دو برابر با 3/4 مي شودو چون اين مقدار لقي در دو طرف است لذا بايد اين مقدار را برابر 2 تقسيم كنيم كه برابر 3/8 اينچ ميگردد.

هنگاميكه دراين قسمت به جاي پكينگ از آب بند مكانيكي استفاده گردد؛آنگاه اين حداقل فضاي دايره اي موجود براي عملكرد قابل اطمينان آب بند ناكافي مي باشد.

بنابراين لقي شعاعي بين محور و سوراخ محفظه آب بندي بايد افزايش يافته و حداقل به اندازه 7/8 اینچ برسد.ثابت شده است كه اين فاصله جهت عملكرد يك آب بند مكانيكي از قابليت اطمينان بالايي برخوردار ميباشد.

با افزايش قطر سوراخ مربوط به محفظه آب بندي ؛ مشكل مربوط به اصطكاك در داخل آب بند حذف ميگردد.اين وضعيت در جائيكه محور خميده گرديده و سبب تماس آب بند مكانيكي با سوراخ محفظه آب بندي مي گردد بوجود آمده وباعث بروز خرابي زودهنگام آب بند ميگردد.همچنين بزرگ تر شدن حجم محفظه آب بندي باعث افزايش مقدار مايع در اطراف آب بند مكانيكي مي گردد كه اين نيز باعث انتقال بيشتر گرماي توليد شده گردیده و به آب بند اجازه ميدهد تا دريك محيط خنك تر عمل نمايد.

امروزه محفظه هاي آب بندي با طرحهاي متنوعي مورد استفاده قرار ميگيرد.در شكل زیر نمونه اي از يك محفظه آب بندي با سوراخ استوانه اي بزرگ نشان داده شده است.

اين طرح با طرح محفظه آب بندي اصلي فرق چنداني ندارد و فقط سوراخ آن بزرگتر گرديده و بنابراين مقدار لقیکم وبسته قديمي آن در قسمت پايين محفظه نگه داشته ميشود.اين طرح اجازه ميدهد كه دما يا فشار محفظه آب بندي كنترل شود.البته اين طرح همواره بايد با يك سيستم شستشو(flush) جهت به حداقل رسانيدن امكان تشكيل حبابهاي هوا در محفظه آب بندي مورد استفاده قرار بگيرد.در طرحي ديگر كه درآن محفظه داراي سوراخ سرتاسري است((through bore هرگونه تلرانس بسته در قسمت پايين محفظه حذف گرديده و آب بند بطور كامل در قسمت پشت پروانه باز مي گردد.شكل زير نمونه اي از اين طرح را نشان ميدهد:

در طراحي ديگر از اين گروه اين سوراخ بصورت مخروطي بوده و اين سوراخ مخروطي در داخل محفظه آب بندي با يك زاويه تقريبا 4 درجه به طرف بيرون پروانه باز مي كند.اين طرح باعث ميگردد كه ذرات سنگين تر بطرف دورتر از صفحات آب بند حركت كرده و بصورت اتوماتيك تخليه گردند.

پلانهای اب بندی بر اساس استاندارد API 682

در اساس استاندارد API 682 حداقل پلانهای مربوط به اب بندی اشاره گردیده است وسازندگان می توانند پلانهای بیشتری نیز با توجه به نیاز خود وبا رعایت استانداردهای لازم در نظر بگیرند.مهمترین این پلانها به شرح زیر می باشند:

PLAN 01

این پلان بصورت یکپارچه درمحفظه پمپ تعبیه می شود(بدون نیاز به پایپینگ) وچرخش مجدد سیال در ان بصورت از خروجی پمپ به محفظه اب بندی می باشد.از این پلان همواره برای سیالات تمیز استفاده شده وتوصیه گردیده که برای سیالاتی که درتماس با دمای محیط غلیظتر می شوند مورد استفاده قرار بگیرد.در این پلان همواره باید از خط بازچرخش جریان جهت کافی بودن برای انتقال حرارت اطمینان حاصل نمود.این پلان برای پمپهای عمودی پیشنهاد نمی گردد.

PLAN 02

در این پلان محفظه اب بند کاملا بسته است وسیال فلاشینگ نیز هیچگونه بازچرخشی ندارد.این پلان اب بندی قابلیت کاربرد درفشار پائین محفظه اب بندی ودمای پائین فرایندی را دارا می باشد.در این پلان به دلیل عدم حرکت سیال، انتقال حرارت (Heat removal) نداریم وممکن است با گذشت زمان درجه حرارت افزایش یابد.این پلان توانایی کاربرد با محفظه اب بندی مخروطی شکل را هم دارا می باشد.معمولا محفظه اب بندی بوسیله یک jacket گرمایشی احاطه میگردد.این پلان دارای یک اتصال بسته(plug connection) می باشد واین اتصال برای اینستکه اگر در اینده نیازی به خنک کاری سیل باشد ،یک اب خنک از این مجرا به سیل وارد گردد.

در پمپهای افقی که درجه حرارتشان پائین باشد این پلان خیلی مرسوم بوده ومی تواند مورد استفاده قرار بگیرد.همچنین برای سیالات سرد وتمیز با گرمای ویژه بالا مانند آب، ودرپمپهای با سرعت نسبتا پائین مورد استفاده قرار می گیرد.به این پلان همچنین پلان بسته (dead ended) ویا without circulation نیز گفته می شود.لازم به ذکر استکه در این پلان همواره باید دمای سیال را جهت جلوگیری از شعله ور شدن ناگهانی ان کنترل نمود.

PLAN 11

در این پلان بازچرخش سیال اصلی از قسمت خروجی پمپ به سمت محفظه اب بندی صورت گرفته وبوسیله یک اریفیس مقدار جریان ان کنترل میگردد.بطور کلی این پلان برای یک سیال با دمای متوسط که تمیز بوده وقابلیت پلیمر شدن نداشته باشد بسیار مفید می باشد.از جمله ویژگیهای دیگر این پلان انستکه در این پلان از تبخیر سیال بواسطه تامین فشار مثبت بر روی فشار بخار جلوگری میگردد.این پلان بعنوان پیش فرض استاندارد API برای بیشتر اب بندهای تکی مورد استفاده قرار میگیرد.قطر اریفیش در این پلان باید 3.2mm باشد.از این پلان برای سیالاتی که حاوی ذرات جامد وساینده هستند نباید استفاده گردد.لازم به ذکر است که برای حصول اطمینان از جریان مناسب سیال می بایست محدوده بین فشار خروجی وفشار محفظه اب بند کنترل گردد.

PLAN 12

در این پلان، بازچرخش محصول از قسمت خروجی پمپ واز طریق یک صافی Y-type وهمچنین یکعدد اریفیس کنترل جریان به قسمت اب بندی منتقل میگردد.این پلان قابلیت انتقال سیالات الوده را تاحدی دارا می باشد.از این پلان بطور کلی برای سیالات پلیمری که تا حدی نیز الودگی داشته باشند می توان استفاده نمود.لازم به ذکر استکه در این پلان همواره باید اریفیس بعد از صافی قرار بگیرد.با توجه به اینکه قابلیت اطمینان به صافی همواره کم می باشد لذا استفاده از این پلان توصیه نمی گردد.همچنین لازمست تا محاسبات مربوط به بازچرخش جریان انجام گیرد.

PLAN 13

در این پلان ، بازچرخش محصول از قسمت محفظه اب بندی به قسمت مکش پمپ با استفاده از یک اریفیس کنترل جریان صورت می گیرد.از این پلان معمولا در پمپهای عمودی استفاده میگردد.این پلان باعث میگردد که یک vent دائمی برای پمپهای عمودی فراهم گردد.درمواردی که استفاده از پلان 11 به دلیل فاصله کم بین فشار خروجی ومحفظه اب بندی ممکن نباشد می توان از این پلان استفاده نمود.لازمست تا سایز اریفیس به اندازه 3.2mm درنظر گرفته شده وهمواره باید فاصله بین فشار محفظه اب بند وفشار مکش را کنترل نمود.

PLAN 14

این پلان ترکیبی از پلان 11 وپلان 13 می باشد.در این پلان ، بازچرخش محصول از خروجی پمپ به محفظه اب بندی از طریق یک اریفیس کنترل جریان اغاز گردیده وسپس با جریان از محفظه اب بندی به دهانه مکش از طریق یک اریفیس کنترل جریان دیگر خاتمه می یابد.از جمله مشخصات و ویژگیهای این پلان می توان به کاهش فشار در محفظه اب بندی وهمچنین بازچرخش مطمئن جریان ومسیر تخلیه ان اشاره نمود.از این پلان معمولا در پمپهای عمودی وکاربردهایی که شامل هیدروکربنهای سبک می باشند استفاده میگردد.در این پلان باید فاصله بین فشار خروجی وفشار محفظه اب بند وهمچنین فاصله بین فشار مکش پمپ وعلاوه بر ان فشار محفظه نشت بند را تحت کنترل قرار داد.

PLAN 21

این پلان در واقع مدل خنک کاری شده پلان 11 می باشد.در این پلان ،محصول از قسمت خروجی پمپ واز طریق یک اریفیس کنترل جریان شروع شده وپس از عبور از داخل یک مبدل حرارتی وکاهش دمای آن، انگاه به محفظه اب بند وارد میگردد.از جمله ویژگیهای این پلان می توان به کاهش فشار بخارسیال در ان اشاره کرد.همچنین دما (به ویژه در مقایسه با محدودیت های دمایی نشت بند ثانویه) کاهش می یابد.لذا احتمال تشکیل کک وپلیمرکمتر شده ودرنتیجه خاصیت روانکاری افزایش می یابد.از این پلان عمدتا برای سیالات داغی که قابلیت پلیمرشدن نداشته باشند وهمچنین برای مواردی که با دمای بالا(مثلا اب با دمای بالای 80 درجه سانتی گراد،وهیدروکربنهای داغ) می باشند استفاده میگردد.البته این پلان کمتر توسط کاربران مورد استفاده قرار میگیرد وعمدتا پلان 23 را به این پلان ترجیح میدهند.

PLAN 22

در این پلان ،محصول خروجی از پمپ از طریق یک صافی Y-type ویک اریفیس کنترل کننده جریان وهمچنین یک مبدل حرارتی عبور کرده وبه محفظه آب بندی میرسد.از این پلان معمولا برای انتقال سیالات نسبتا الوده در دمای بالا استفاده می شود.در این پلان باید دقت گردد که مبدل حرارتی بعد از اریفیس نصب شود.در این پلان اختلاف بین فشار خروجی پمپ وفشار محفظه اب بندی باید کنترل گردد.همچنین در این پلان احتمال تشکیل رسوب در قسمت ورودی اب به مبدل حرارتی زیاد می باشد.با توجه به اینکه در این پلان از صافی استفاده شده وعدم اطمینان کافی بدلیل امکان بسته شدن ان وجود دارد لذا استفاده از این نوع پلان پیشنهاد نمی گردد.

PLAN 23

در این پلان،بازچرخش محصول از محفظه آب بندی شروع شده وپس از عبور از مبدل حرارتی وکاهش دمای آن، مجددا به محفظه آب بندی بر می گردد. این پلان دارای یک سیستم حلقه بسته بوده واز یک رینگ پمپی جهت بازچرخش سیال استفاده می کند. ازاین پلان بیشتر برای سیالات داغ وتمیز مانند آب خوراک بویلرها وهمچنین هیدروکربنهای داغ مورد استفاده قرار می گیرد.از جمله ویژگیهای ای پلان انستکه هنگامیکه پمپ کار نمی کند انتقال حرارت بوسیله یک سیفون حرارتی صورت میگیرد.همچنین اختلاف بین فشار محفظه اب بند وفشار بخار سیال در محدوده ای قابل قبول نگه داشته می شود.در این پمپها باید دقت گرددکه همواره فاصله افقی بین محفظه آب بندی تا مبدل حرارتی باید در مقدار 0.5 متر باشد.مبدل حرارتی در این پلان باید بالاتر از خط مرکزی پمپ نصب شده باشد.همچنین باید دقت گردد که سیستم پیش از راه اندازی بطور کامل هواگیری گردد.دراین پلان می بایست اتصال خروجی اب بند در نیمه بالایی گلندها قرار داشته باشد. بازدهی این پلان به مراتب بالاتر از پلان 21بوده واحتمال گیر کردن مبدل حرارتی در این پلان کمتر می باشد.

PLAN 31

پلان 31در واقع مدل تغییر یافته پلان 11 می باشدودر واقع اگر به پلان 11 ،یک جداکننده ذرات جامد اضافه کنیم پلان 31بدست می اید.از جمله مزیتهای این پلان انستکه برخلاف صافی یافیلتر،نیازی به تمیزکاری جداکننده ذرات جامد در این پلان نمی باشد.در این پلان ،بازچرخش سیال از قسمت خروجی پمپ با استفاده از یک جداکننده گردابی ،که سیال تمیز را به محفظه آب بندی وذرات جامد را به دهانه مکش پمپ بر میگرداند ،صورت می گیرد.حداقل اختلاف فشار برای اینکه جداککنده ذرات کار خود را به خوبی اجام دهد 15psi می باشد.از این پلان برای سیالاتی که دارای ذرات جامد معلق می باشند استفاده میگردد.استفاده از این پلان برای سیالات شامل ذران با چگالی مخصوص دوبرابر سیال اصلی یابیشتر مجاز می باشد.

PLAN 32

در این پلان ،تزریق یک سیال تمیز یا خنک به درون محفظه اب بندی از یک منبع خارجی صورت میگیرد.از این پلان عمدتا برای سیالات الوده وسیالاتی که قابلیت کاربری در دمای بالا دارند استفاده میگردد.همچنین می توان از این پلان در مواردی که سیالات دارای قابلیت روانکاری ضعیفی بوده وهمچنین سیالاتی که قابلیت پلیمر شدن واکسید کردن داشته باشند نیز استفاده می شود.در این پلان بعلت الوده بودن سیال فرایندی ،سیال فلاشینگ باید با ان سازگار باشد.تامین سیال از طرف منبع خارجی بایستی بصورت کاملا پیوسته ومطمئن صورت گیرد.(حتی در هنگام راه اندازی واز سرویس خارج کردن پمپ).در این پلان باید سیال فلاشینگ با دقت انتخاب شود تا درهنگام ورود به محفظه اب بندی،تبخیر نشود.در این پلان اگر تعمیر ونگهداری از ان بصورت صحیح ومناسب بعمل اید انگاه این نوع پلان بهترین نوع اب بندی های تکی خواهد بود.فشار منبع خارجی باید حداقل 15psig بالاتر از حداکثر فشار محفظه اب بندی قرار داشته باشد.

PLAN 41

این پلان در واقع ترکیبی از پلانهای 21و 31 می باشد.در این پلان بازچرخش محصول از قسمت خروجی پمپ اغاز شده واز طریق جداکننده گردابی وهمچنین مبدل حرارتی به محفظه اب بندی میرسد.از این پلان عمدتا در سرویسهای داغ که سیال ،حاوی ذرات معلق جامد می باشد استفاده می شود.در این پلان ،ذرات جامد به همراه سیال فرایندی از ان جدا می شوند واین ذرات جدا شده به قسمت دهانه مکش پمپ برگشت داده می شوند.حداقل اختلاف فشار در جداکننده برا اینکه کارکرد مطلوبی داشته باشد باید 15 psig باشد.از این پلان همواره باید در سرویسهایی استفاده کرد که چگالی مخصوص ذرات جامد حداقل دوبرابر بیشتر از چگالی مخصوص سیال فرایندی است.در این پلان ،اختلاف دما برای اسیب نرسیدن به اب بند ثانویه رعایت گردیده واحتمال تشکیل کک وپلیمری شدن کاهش یافته وهمچنین خاصیت روانکاری بهبود می یابد.

PLAN 52

در این پلان،از یک مخزن بیرونی برای تامین سیال بافر(buffer) برای قسمت سیل بیرونی در قسمتی که سیستم دوگانه اب بندی تحت فشار نیست استفاده می شود. این پلان،برای سیالاتی که رقیق شدن انها مجاز نبوده ولی خطری در نشت انها بصورت رقیق شده به فضای ازاد نمی باشد مورد استفاده قرار می گیرد.همچنین این پلان برای سیالات تمیز ،غیرپلیمری،با فشار بخار بالاتر ویا حتی پائین تر از فشار بخار سیال بافر استفاده می شود.در این پلان بایستی پیش از شروع به کار سیستم باید به طرز صحیحی هواگیری شود.همچنین به منظور حصول اطمینان از گزدش جریان ،باید دمای ورودی وخروجی کنترل گردد.لازمست تا یک اریفیس محدود کننده جریان در مسیر خط ونت، برای نگهداشتن فشار برای تخلیه به خط خروجی در نظر گرفته شود.در داخل مخزن بیرونی از کویلهای خنک کاری برای زدودن حرارت از سیال بافر استفاده می شود.باید دقت گردد که هیچگاه نباید درحالی که سطح سیال مخزن اب بند در پائین ترین حالت خود است سیستم شروع بکار کند.

گروه صنعتی کالاپمپ سبد محصولات خود را از برندهای معتبر تکمیل کرده است تا مشتریان ما با یک مشاوره فنی تخصصی بهترین گزینه را انتخاب و با گارانتی طلایی استفاده نمایند.

مکانیکال سیل، سیل مکانیکی، آب بند مکانیکی

|